Ao entrar nas instalações da Cascade Espresso ao norte de Seattle, você imediatamente sente duas coisas: o cheiro inconfundível de grãos recém-torrados e uma equipe que está genuinamente orgulhosa do trabalho que realiza.

Essa segunda parte não aconteceu por acaso.

É o resultado de uma decisão ousada que a Cascade tomou há cerca de quatro anos: substituir um dos trabalhos manuais mais dolorosos, inconsistentes e com maior quantity de negócios na fábrica por robôs colaborativos. O que começou como um único experimento de baixo risco transformou-se em uma transformação sistemática em toda a empresa, afetando a produtividade, as pessoas e a cultura.

Recentemente conversei com o COO da Cascade, Ron Kane, para refazer essa jornada. Ron passou mais de 30 anos no setor de alimentos e bebidas – Nestlé Waters, Monster Power, cerveja artesanal – então ele viu todos os tipos de projetos de automação, do bem-sucedido ao doloroso. Sua perspectiva é extremamente fundamentada no que os fabricantes vivem todos os dias.

Aqui está a história da Cascade e as lições que qualquer fábrica de alimentos e bebidas pode aplicar.

Quando o crescimento encontra a realidade

Em 2020, a Cascade deixou de servir um grande cliente (80% do seu quantity) e passou a apoiar um amplo portfólio de marcas, especialmente gamers inovadores de comércio eletrónico. Isso desbloqueou o crescimento, mas aumentou a complexidade da noite para o dia.

O problema? Quase tudo a jusante ainda period handbook.

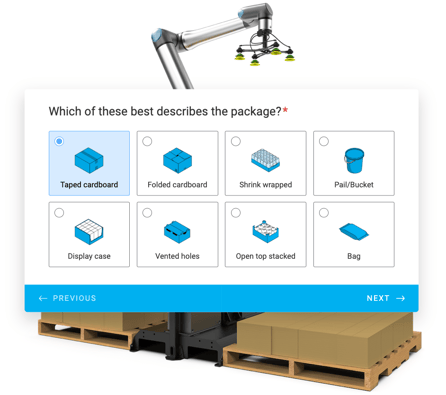

- Os operadores empilhavam manualmente dezenas de configurações de paletes

- O quantity de negócios na função de paletização foi mais de 60%

- Os novos contratados foram treinados quase semanalmente em padrões intrincados específicos do cliente

- Erros de qualidade – como etiquetas desalinhadas nas remessas – estavam minando a satisfação do cliente

E culturalmente, ninguém queria o trabalho de paletização. Period fisicamente exigente, com pouca variedade e estressante.

“Isso não proporcionou valor para nós como fábrica. Precisava ser feito, mas realmente deveria ter sido automatizado se houvesse uma maneira de fazê-lo.”

-Ron Kane, COO

O desafio period o mesmo que muitos fabricantes de médio porte enfrentam: os paletizadores tradicionais eram muito grandes, muito caros e muito complexos para o seu tamanho.

O primeiro salto: um teste prático e de baixo risco

Quando a Cascade comprou uma nova linha Okay-Cup de alto quantity, Ron viu uma oportunidade: se eles estavam atualizando o processamento e a embalagem, por que parar aí?

Ele avaliou o quadro completo: mão de obra, ergonomia, rotatividade, tempo de atividade e requisitos do cliente e propôs testar um paletizador cobot. A estimativa inicial do ROI foi pouco menos de dois anosjá sólido.

O que aconteceu a seguir surpreendeu a todos.

Seu parceiro native, a Olympus Controls, implementou o sistema. Em poucas horas, ele foi parafusado. Na tarde seguinte, estava paletizando a produção ao vivo.

Sem gaiolas. Nenhuma programação complexa. Sem semanas de comissionamento.

Os operadores aprenderam a interface em minutos. O comportamento de segurança conquistou imediatamente sua confiança. E a mudança cultural aconteceu mais rápido do que o esperado: a equipe deu um nome ao robô, decorou-o para as férias e tratou-o como um colega de trabalho adicional.

“Instalamos o robô, não perdemos funcionários e ele passou a fazer parte da personalidade da fábrica.”

Nove meses para o retorno, não dois anos

Quando a primeira auditoria foi concluída, os números chegaram…

ROI actual: 9 meses.

Por que a diferença dramática?

- Maior tempo de atividade do que o esperado

- Taxa de transferência consistentemesmo durante quantity variável

- Sem cobertura de trabalho não planejado para tempo de inatividade

- Menos problemas de qualidade

- Aumentando o quantity na linha

Em três anos, Ron pode contar nos dedos de uma mão o número de dias em que qualquer paletizador ficou inoperante. E esses problemas raros? Geralmente devido a anomalias de embalagem, não ao robô.

Essa confiabilidade tornou-se o motivo pelo qual o Cascade pôde escalar com segurança.

Dimensionando sistematicamente: de um a seis (e contando!)

-2.jpg?width=685&height=385&name=Robotiq%20Background%20(Cascade%20Coffee)-2.jpg)

Depois que a primeira célula foi comprovada, a Cascade replicou a abordagem em todas as linhas de sacolas de varejo da fábrica.

Como seus mecânicos e engenheiros já entendiam a interface, as instalações subsequentes tornaram-se quase plug-and-play:

- Ainda entregue em caixas

- Ainda aparafusado em horas

- Ainda operacional no dia seguinte

- Ainda é fácil solucionar problemas de forma independente

Uma linha passou da chegada da caixa ao início da produção até o remaining do primeiro turno.

E sua equipe começou a colaborar com nossos engenheiros em atualizações de desempenho, como a adoção antecipada da separação de caixas duplas para aumentar o rendimento sem aumentar a velocidade.

O resultado foi: uma estratégia de paletização padronizada e repetível em todo o native.

Impacto actual nos negócios: milhões salvos, pessoas elevadas

A Cascade Espresso investiu pouco menos de sete dígitos em todos os sistemas.

Eles já se recuperaram vários milhões na eficiência do trabalho.

Mas a parte de que Ron fala com mais orgulho não é o retorno financeiro; são as pessoas.

Os funcionários que antes realizavam o trabalho mais difícil na fábrica ainda estão lá. Muitos passaram para funções de maior qualificação.

“Eles estão construindo carreiras, não apenas fazendo empregos. Eles estão ganhando mais para suas famílias. Eles estão mais confiantes ao operar equipamentos maiores porque aprenderam primeiro no cobot.”

A automação não reduziu o número de funcionários. Na verdade, criou novas oportunidades.

E foi um ótimo ajuste cultural também. Os robôs têm nomes, roupas de férias e aparições recorrentes na página do Cascade no LinkedIn. Eles se tornaram parte da equipe!

Lições para fabricantes que consideram a automação

Aqui estão as lições que Ron daria a qualquer pessoa que esteja começando sua jornada de automação:

1. Seu ROI actual provavelmente será melhor do que sua planilha.

Os fabricantes muitas vezes subestimam o efeito de um rendimento consistente e superestimam o risco de tempo de inatividade.

2. Comece onde a dor é maior e o trabalho de parto é mais difícil de reter.

Os trabalhos de paletização esgotam as pessoas rapidamente. Resolver essa dor beneficia toda a operação.

3. A cultura é tão importante quanto a tecnologia.

Comunique claramente que a automação take away tarefas indesejáveis – e não pessoas.

4. Padronize cedo.

Quando uma célula estiver funcionando bem, você poderá replicá-la com eficiência em linhas semelhantes.

5. Um parceiro native forte faz toda a diferença.

A Olympus Controls ajudou o Cascade a ser implementado e a se adaptar rapidamente, mesmo quando as necessidades mudaram.

O que esta história realmente mostra

A automação não precisa ser cara, arriscada ou perturbadora. Quando feito de forma sistemática (e com as pessoas em mente), torna-se um catalisador para um melhor trabalho, melhor rendimento e melhores negócios.

A Cascade Espresso passou da paletização handbook com alta rotatividade para uma equipe totalmente automatizada e altamente engajada, confiante, em crescimento e pronta para assumir mais tarefas.

A jornada deles é exatamente a razão pela qual acreditamos na Lean Robotics: comece pequeno, expanda rapidamente e desenvolva capacidade em todas as fases: projetar, integrar, operar.

Ron disse melhor:

“Você nos deu os primeiros passos. Não estaríamos buscando a automação de forma tão agressiva sem esse sucesso inicial.”

E esse é o tipo de impacto que queremos que todos os fabricantes experimentem.

Se você quiser ver se a automação da paletização faz sentido para suas instalações, comece com o Ferramenta de ajuste de paletização — uma maneira rápida e interativa de ver se a paletização enxuta é a opção certa para sua linha.

Quer mais histórias de fábricas reais como a sua?

Seguir Robotiq no LinkedIn e junte-se a mais de 75.000 fabricantes para ver como a automação mantém as pessoas seguras e a produção funcionando bem.