Depois de mais de 300 implementações de paletização em 2025 – e mais de 900 unidades de paletização Lean agora em produção – vimos surgir um padrão claro.

Os fabricantes bem-sucedidos não tinham dados perfeitos, orçamentos ilimitados ou equipes de robótica de prontidão. O que eles tinham period clareza: sobre suas dores, suas prioridades e sua vontade de começar.

Aqui está o que 2025 nos ensinou sobre a automação da paletização e o que isso significa se você estiver pensando em dar o primeiro passo.

E se preferir assistir a ler, você pode obter esses insights junto com estudos de caso em vídeo de SC Johnson, Coca-Colae Engenharia de filtros da Coreia em nosso repetição do webinar.

1. Os desafios trabalhistas não são temporários. Eles são estruturais.

Em 2025, a escassez de mão-de-obra deixou de ser um risco e tornou-se uma condição operacional.

Em alimentos, bebidas e bens de consumo, os fabricantes nos contaram a mesma história:

- Dificuldade crônica em contratar pessoal para a função de paletização

- Alta rotatividade em tarefas repetitivas de fim de linha

- Dependência crescente de horas extras ou trabalho temporário

A lição foi contundente: A paletização cobot protege a continuidade da produção. Isso não resolve a contratação – mas take away da equação a dependência mais frágil.

2. A segurança transfer os projetos mais rápido do que a produtividade jamais conseguirá

Muitos fabricantes presumem que as decisões de automação são orientadas pelo rendimento. Na realidade, a segurança desbloqueou aprovações mais rapidamente do que ganhos de produtividade.

Os projetos avançam mais rapidamente quando:

Os riscos ergonômicos foram claramente documentados

SMS e RH foram envolvidos desde o início

A paletização foi enquadrada como um investimento de segurança a longo prazo

Em 2025, os projetos mais rápidos não começaram com tempos de ciclo. Eles começaram com pessoas.

3. O ROI funciona melhor quando é enquadrado como uma forma de evitar custos

Os projetos vencedores não “comprovaram o ROI mais tarde”. Eles quantificaram antecipadamente.

Equipes de sucesso vieram preparadas com:

- Custo de mão de obra por turno

- Custo anual de pessoal para uma estação de paletização

- Horas extras, rotatividade e custos relacionados a lesões

Os projetos que estagnaram muitas vezes careciam de uma base financeira ou de um proprietário claro. A conclusão: ROI enquadrado como sucesso na prevenção de custosespecialmente com as partes interessadas operacionais e financeiras.

4. Uma linha supera o plano de toda a fábrica

A ambição matou mais projetos do que orçamento.

Os fabricantes que tiveram sucesso começaram com:

- Uma linha

- Uma família de produtos

- Um problema claro para resolver

Eles implantaram, aprenderam, estabilizaram – e só então escalaram. Esperar pela solução “perfeita” para toda a fábrica atrasou consistentemente o progresso. Em 2025, o impulso sempre superou a perfeição.

5. A propriedade é mais importante do que a tecnologia

Alguns projetos paralisados tinham o robô certo, a aplicação certa e o parceiro certo. O que eles não tinham period propriedade.

Projetos de paletização bem-sucedidos tiveram:

- Um patrocinador nomeado

- Um tomador de decisão claro

- Um cronograma vinculado à pressão operacional actual

A automação tratada como algo “bom de ter” raramente avançava. As decisões devem ser tomadas para se mover.

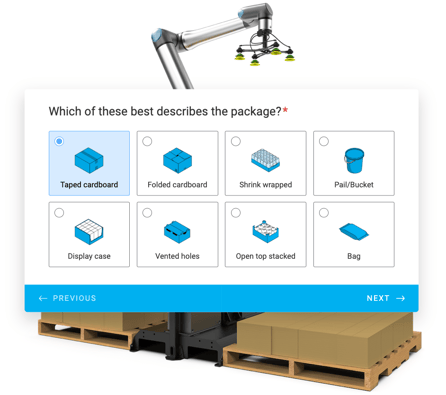

6. A maioria das aplicações de paletização já está preparada para cobot

Uma das maiores surpresas de 2025: quantos fabricantes já se qualificaram para a paletização cobot.

Se o seu aplicativo for assim:

- Caixas entre 1–35 kg (1–77 lbs)

- Paletes padrão (48×40 ou Euro)

- Fluxo de fim de linha estável

- Papel de paletização difícil para a equipe

Você provavelmente corre menos riscos do que pensa. Para muitas fábricas, a barreira não period a viabilidade – period a percepção.

7. Fim da linha é onde a dor se concentra

A paletização proporcionou consistentemente o alívio mais rápido porque:

- É mais difícil para a equipe

- Apresenta alto risco ergonômico

- Está isolado dos processos upstream

Em comparação com a automatização das etapas anteriores de produção, a paletização no closing da linha minimizou as interrupções e, ao mesmo tempo, proporcionou impacto operacional imediato.

8. Esperar pelo crescimento é uma estratégia perdedora

Uma hesitação comum que ouvimos: “Automatizaremos quando os volumes aumentarem.”

Na realidade, as restrições laborais atingiram antes o crescimento sim. Os fabricantes que automatizaram antecipadamente usaram a paletização para:

- Permita o crescimento

- Absorver picos de demanda

- Evite gargalos futuros

Aqueles que esperaram muitas vezes reagiram sob pressão. Em 2025, a automação funcionou melhor como facilitador de crescimento, não um último recurso.

9. A flexibilidade supera a velocidade máxima

Os fabricantes superestimavam rotineiramente a rapidez com que precisavam paletizar.

O que realmente importava:

- Tempo de atividade confiável

- Trocas fáceis

- Operadores que se sentiram confiantes na execução do sistema

A velocidade máxima parecia boa no papel. Flexibilidade confiável conquistada no chão.

10. A paletização Cobot funciona melhor como ferramenta operacional

Os fabricantes mais bem-sucedidos pararam de tratar a paletização como um projeto de automação único.

Em vez disso, eles trataram os cobots como:

- Equipamento de produção padrão

- Um ativo de segurança e estabilidade da força de trabalho

- Uma parte de longo prazo de seu modelo operacional

Quando a paletização parecia complexa e arriscada, a adoção foi prejudicada. Quando parecia acquainted e utilizável, pegou.

Lições bônus que mudaram mentes

O medo da integração é maior do que o verdadeiro esforço de integração.

A maioria das implantações ocorreu em um a três dias, não em semanas, com alterações mínimas no upstream e um envolvimento de TI mais leve do que o esperado.

O risco de tempo de inatividade é mais importante do que o custo de capital.

Os executivos concentraram-se menos no CapEx e mais nas remessas perdidas, nas horas extras e na exposição quando a mão de obra não comparecia.

A facilidade de uso determina o sucesso a longo prazo.

Operadores – e não engenheiros – operam paletizadores todos os dias. Interfaces simples e treinamento rápido superaram consistentemente os recursos avançados.

O ponto de partida comum

Os fabricantes que avançaram normalmente começaram com:

- Uma linha, uma família de produtos

- Uma estimativa simples de ROI (trabalho + segurança)

- Uma verificação de viabilidade de baixo risco

- Propriedade clara e um cronograma

A lição de 2025 é clara: a automação da paletização não precisa ser complexa para ser eficaz. Ela precisa ser fundamentada em problemas operacionais reais – e projetada para as pessoas que a administram todos os dias.

A Lean Palletizing é a opção certa para sua linha de produção?

Nem todas as linhas têm os mesmos requisitos. Carga útil, tempo de ciclo, combinação de SKU e espaço disponível são importantes.

Make the most of o Robotiq Ferramenta de ajuste de paletização para avaliar rapidamente se a paletização de cobots faz sentido para sua operação e como seria uma implantação realista para suas instalações.