Primeiro publicamente revelado na Universidade de Glasgow, há um ano, os avanços nos motores de foguetes “autófagos” prometem ganhos de eficiência significativos. Esses motores de foguete baseados em polímeros são projetados para se consumirem em uma sequência predeterminada. Ao otimizar suas estruturas, os motores podem usar componentes de polímero derretido – anteriormente partes estruturais do motor – para aumentar o propelente líquido à medida que o foguete avança.

As vantagens são claras: os foguetes poderiam ser menores, exigir menos materials e viajar mais longe. Com a redução da sustentação necessária para a propulsão, a eficiência geral e o desempenho de tais sistemas poderiam sofrer melhorias substanciais.

Motores de foguete de combustível sólido impressos em 3D

No meio da necessidade de novas orientações de concepção e do esgotamento dos arsenais existentes, os EUA estão cada vez mais a recorrer a motores de foguetes de combustível sólido para aumentar as capacidades actuais e alimentar uma nova geração de foguetes. Xair Robótica foi pioneiro a impressão 3D de motores de foguetes de combustível sólido já em 2015. Outra startup, a X-Bow, criada em 2016, colaborou com a NASA e outras entidades para produzir motores de baixo custo em escala. A Firehawk Aerospace adotou uma abordagem diferente, aproveitando sua forma proprietária de extrusão de materials para fabricação motores de foguete híbridos. Entre esses jogadores, a Ursa Main parece ter emergido como o maior vencedor até agora, garantindo um contrato significativo da Marinha para desenvolver motores de foguete sólidos.

O Laboratório de Pesquisa da Força Aérea e outras organizações há muito buscam o conceito de “fábrica de foguetes em uma caixa”. Embora esta iniciativa responda parcialmente à necessidade de reabastecer arsenais e melhorar a eficiência da produção de mísseis, o seu significado mais amplo reside no potencial para a produção localizada de mísseis. Embora esta tecnologia tenha aplicações claras para foguetes concebidos para lançar satélites no espaço, o quadro maior e mais importante são os mísseis.

Lacuna de mísseis

Os EUA simplesmente não conseguem produzir mísseis suficientes para atingir um número significativo de alvos. Numa guerra com a China – enfaticamente não um conflito curto concebido para optimizar a utilização das forças dos EUA, mas um envolvimento prolongado – os EUA perderiam. O grande número de alvos sobrecarregaria a sua capacidade. A proliferação de drones exacerbou este problema mil vezes. Seja em mísseis portáteis como o Javelin, baterias antiaéreas ou mísseis de cruzeiro, os EUA estão aquém.

A impressão 3D poderia permitir a produção eficiente de mísseis em diversas escalas e volumes. Poderia substituir materiais escassos por alternativas e permitir a fabricação no native nas principais bases. Tamanho único!

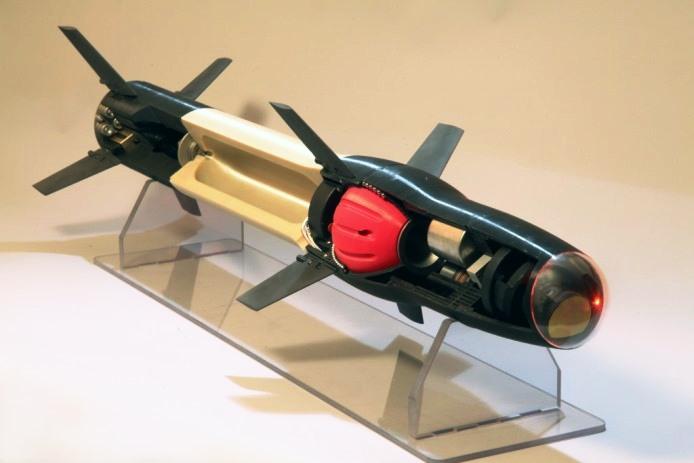

Mísseis impressos em 3D

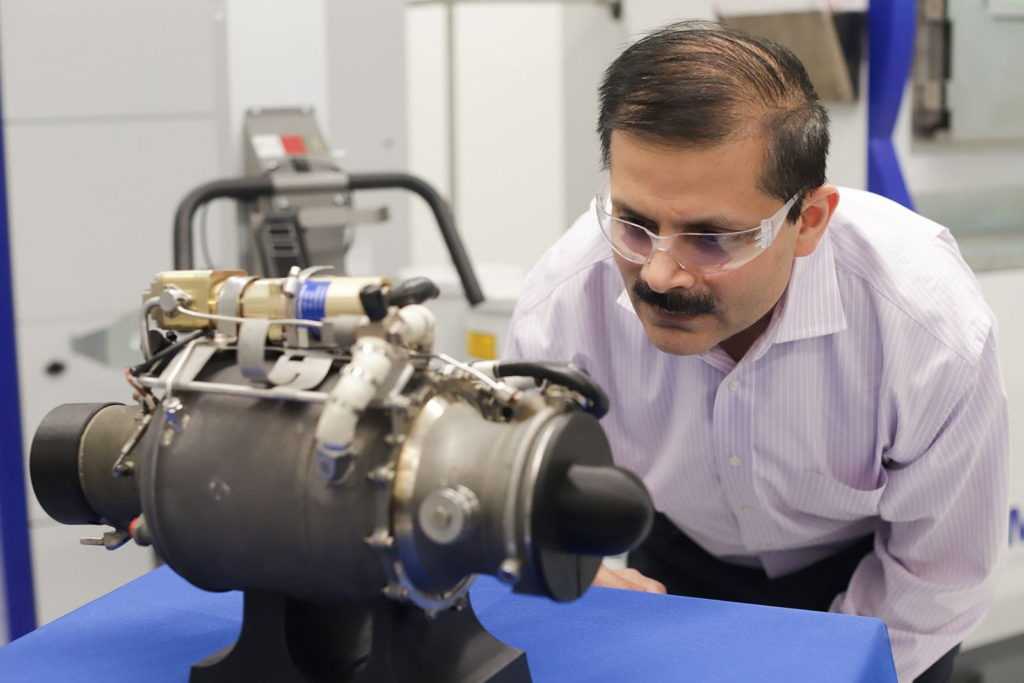

Venkat Vedula, diretor executivo do Centro de Capacidade e Processo de Fabricação Aditiva da Raytheon Applied sciences, examina um pequeno motor turbojato com corpo principal impresso em 3D. Imagem cortesia da Raytheon Applied sciences.

Separadamente e em sobreposição com o desenvolvimento de motores de foguete sólidos, empresas como a Raytheon têm explorado a impressão 3D de mísseis inteiros – eletrônicos, carcaças, suportes, ogiva, sensores, motor, superfícies de controle, componentes de radar, componentes de RF, sistemas hidráulicos, servos, atuadores, motores principais, motores menores para aletas e buscadores, cardan, fiação, isolamento contra choques – essencialmente tudo. Embora esta abordagem aumente a velocidade e a eficiência da produção, ela também oferece vantagens adicionais significativas.

A consolidação de peças e a economia em massa estão entre os benefícios mais óbvios. Muitos componentes também podem servir a dois propósitos – por exemplo, o compartimento da bateria pode funcionar como a própria bateria. As peças conformadas possibilitadas pela impressão 3D podem reduzir drasticamente o tamanho, enquanto a tecnologia também permite melhorias especializadas, como hidráulica mais eficiente ou ogivas aprimoradas. O argumento comercial para mísseis de impressão 3D é excepcionalmente forte, rivalizando com o dos implantes.

Vantagens da impressão 3D

Combinar as vantagens de apenas um componente, como uma servoválvula para controle de aletas de mísseis, revela o potencial revolucionário da impressão 3D no projeto de mísseis:

- Melhorias de desempenho:

- Mais eficiente.

- Resposta mais rápida.

- Massa reduzida.

- Melhor fluxo.

- Maior precisão.

- Maior confiabilidade.

- Adaptado especificamente às necessidades deste míssil, em vez de um design genérico ou de aplicação cruzada.

- Benefícios de Produção e Integração:

- Design conforme ou parcialmente conforme para caber precisamente na estrutura do míssil.

- Produção sob demanda em um native específico.

- Maiores volumes de produção para atender à demanda.

- Prazos de entrega drasticamente mais rápidos em comparação com fundição ou forjamento.

- Melhor relação buy-to-fly, minimizando o desperdício de materials.

- Vantagens Econômicas e Trabalhistas:

- Redução da dependência de trabalho handbook, tanto na produção quanto na montagem ultimate.

- Menor pegada de produção.

- Redução de despesas de capital em ferramentas e peças de reposição.

- Sinergias de Design:

- Funcionalidade integrada (por exemplo, caixa que funciona como bateria).

- Reduza o peso complete reduzindo ainda mais a contagem de peças como um efeito cascata.

Esses benefícios não param na servoválvula. Eles se estendem a componentes de RF, atuadores, fiação e muito mais. Este nível de inovação anuncia uma revolução no design de mísseis, permitindo desempenho, eficiência e adaptabilidade sem precedentes.

Autofago

Think about aproveitar essas vantagens em muitas partes do míssil – talvez até mesmo transformando certos componentes ou quase todo o míssil em um sistema autofágico. Tal sistema poderia executar todas as funções descritas anteriormente, ao mesmo tempo que permitiria que elementos como uma válvula servissem como combustível. As implicações são notáveis. Além das melhorias de desempenho, esta abordagem garante que o míssil não deixaria rastros para a recuperação dos adversários. Mesmo no caso de mau funcionamento ou falha, grande parte do design sensível e de ponta já seria consumido.

No entanto, alcançar a combustão completa é um desafio com materiais sólidos como Inconel ou titânio. Então, e se todo o foguete fosse feito de plástico – ABS, por exemplo? Esta escolha de materials não só reduziria o peso, mas também simplificaria significativamente o problema. É claro que esta inovação levanta a questão de saber se poderia inadvertidamente acelerar a proliferação ao permitir a produção de componentes de mísseis utilizando impressoras 3D de secretária.

Assine nosso boletim informativo por e-mail

Mantenha-se atualizado sobre as últimas notícias da indústria de impressão 3D e receba informações e ofertas de fornecedores terceirizados.