De antenas impressas em 3D subindo 100.000 pés acima da Terra a fábricas orbitais futuristas e peças de metallic feitas no espaço, a impressão 3D está remodelando como construímos o espaço. Em três grandes avanços, NASAo Universidade de Glasgowe o Agência Espacial Europeia (ESA) Show que a fabricação aditiva (AM) é uma porta de entrada para a próxima period da exploração espacial. Claramente, o AM não é apenas uma ferramenta, mas uma parte essencial do futuro da fabricação fora do mundo.

A antena impressa em 3D da NASA sobe para novas alturas

O último experimento da NASA demonstrou que as antenas impressas em 3D poderiam desempenhar um papel basic em futuras missões científicas. Engenheiros do Close to House Community e Goddard House Flight Heart Projetou e construiu uma antena dipolo magneto-elétrica impressa em 3D em apenas três meses, alavancando a tecnologia AM avançada da Fortify.

Os testes de campo foram realizados na Columbia Scientific Balloon Facility, na Palestina, Texas, antes da decolagem. Imagem cortesia da NASA/Peter Moschetti.

Os engenheiros da rede espacial Close to e o Goddard House Flight Heart projetaram e construíram uma antena dipolo magneto-elétrica impressa em 3D em apenas três meses. Esta antena foi projetada para transmissão de sinal estável e confiável usando Impressão 3D composta da Fortify tecnologia. Sediada em Boston, a Fortify é especializada em materiais de impressão com microestruturas ajustadas, melhorando o desempenho da antena.

Diferentemente dos métodos tradicionais de fabricação, que podem levar meses para se desenvolver e ajustar, essa antena foi impressa em horas usando um polímero cheio de cerâmica com baixa resistência elétrica.

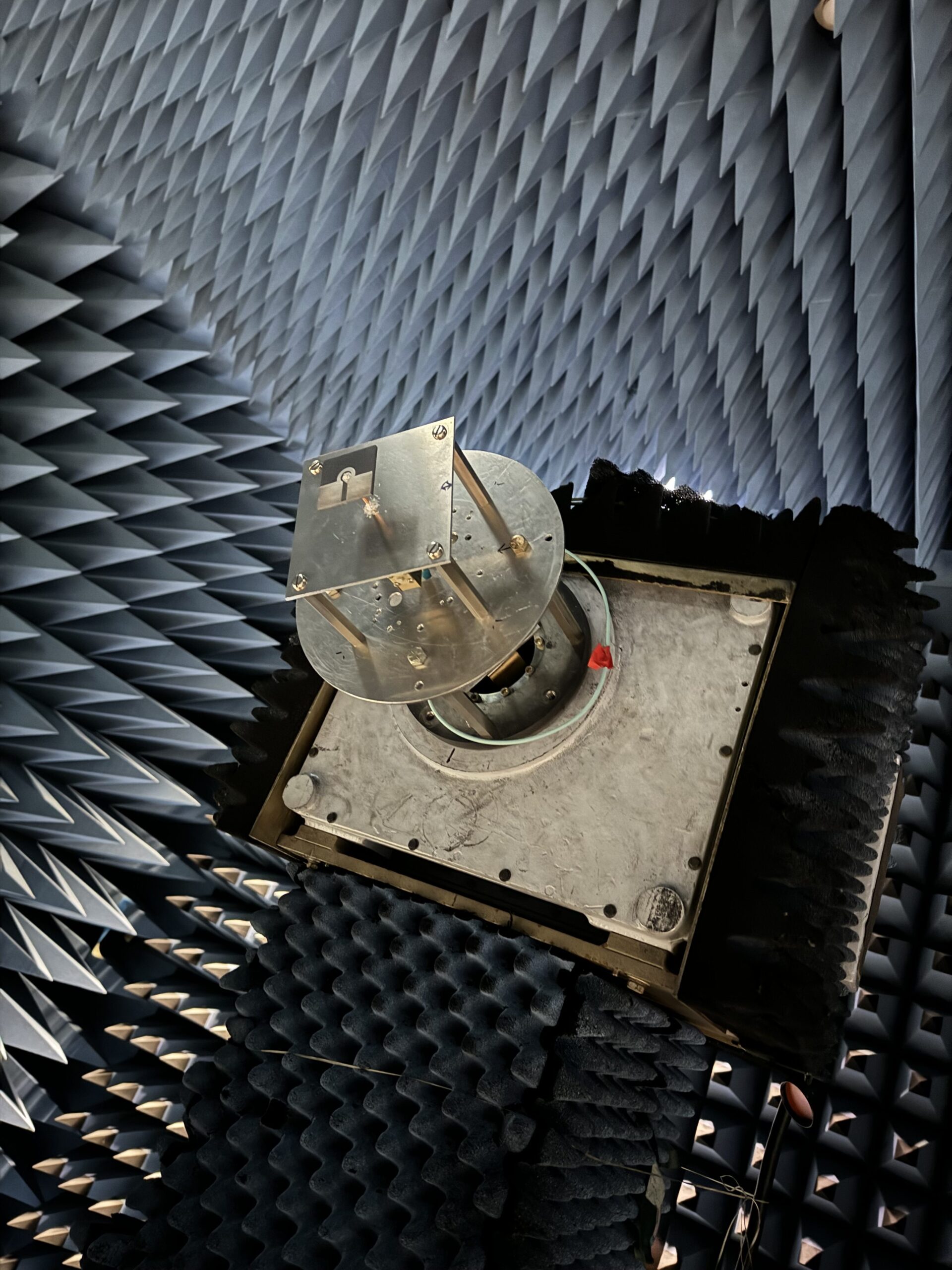

Uma vez concluído, a antena passou por testes rigorosos na câmara anecóica da NASA, um dos lugares mais silenciosos do mundo, projetados para eliminar a interferência eletromagnética. Os engenheiros o levaram para o Texas, onde foi montado em um balão meteorológico e lançou 100.000 pés no céu.

A câmara anecóica da NASA Goddard elimina ecos e reflexões das ondas eletromagnéticas para simular o relativo “silencioso” do espaço. Imagem cortesia da NASA/Peter Moschetti

O objetivo period testar sua capacidade de enviar e receber sinais em comparação com uma antena de satélite convencional, e os resultados eram exatamente o que a NASA esperava. A antena impressa em 3D não apenas teve um bom desempenho em condições extremas, mas o experimento também provou que prototipagem rápida poderia criar ferramentas de comunicação de alto desempenho adaptadas às especificações da missão. Como NASA procura maneiras mais baratas e flexíveis Para apoiar missões espaciais, a impressão 3D está se tornando mais importante do que nunca.

Imprimir o futuro: uma nova period para fábricas orbitais

Enquanto isso, em todo o Atlântico, os pesquisadores da Universidade de Glasgow estão enfrentando um dos maiores obstáculos da House Manufacturing: como imprimir em 3D em gravidade zero. Liderado pelo professor de tecnologia espacial Gilles Bailet, uma equipe no James Watt Escola de Engenharia garantiu uma patente para um novo sistema projetado para funcionar no vácuo do espaço. Em vez de usar a impressão 3D tradicional baseada em filamentos, a equipe da Bailet desenvolveu um materials granular capaz de ser alimentado a um bico de impressora de maneira confiável em baixa gravidade.

Para testar seu protótipo, a equipe realizou experimentos a bordo de um vôo parabólico, um plano de pesquisa que simula a ausência de peso através de subidas e descidas rápidas. Durante essas rajadas de 22 segundos de microgravidade, a equipe monitorou como a impressora funcionava em condições reais do tipo espaço, e os resultados foram promissores.

Dr. Gilles Bailet com seu protótipo Tecnologia de impressão 3D a bordo do “vômito cometa”. Imagem cortesia da Universidade de Glasgow.

Se for bem -sucedido em testes futuros, essa tecnologia pode abrir caminho para a verdadeira fabricação orbital. Em vez de lançar satélites e equipamentos totalmente montados no espaço – onde as restrições de peso e tamanho são significativas – as missões futuras podem implantar impressoras 3D modulares para construir estruturas sob demanda. Isso pode levar à produção em órbita de refletores solares para transmissão de energia livre de carbono, antenas de comunicação e até estações de pesquisa farmacêutica para a produção mais pura de medicamentos.

“Atualmente, tudo o que entra na órbita da Terra é construído na superfície e enviado ao espaço em foguetes. Eles limitaram fortemente a massa e os volumes e podem se agitar em pedaços durante o lançamento, quando as restrições mecânicas são violadas, destruindo cargas caras no processo ”, explica Bailet. “Se, em vez disso, pudéssemos colocar fabricantes no espaço para criar estruturas sob demanda, seríamos libertados dessas restrições de carga útil. Por sua vez, isso pode abrir o caminho para criar projetos muito mais ambiciosos e menos intensivos em recursos, com sistemas otimizados para sua missão e não para as restrições dos lançamentos de foguetes.

Com seu protótipo testado com sucesso em microgravidade, a equipe agora está buscando financiamento para uma demonstração no espaço e trabalhando com o Agência espacial do Reino Unido Para garantir que sua tecnologia alinhe com estratégias de mitigação de detritos espaciais.

Metallic feito em terras espaciais na terra

Pela primeira vez na história, uma parte de metallic 3D impressa no espaço voltou à Terra. A amostra, criada na impressora 3D de metallic da ESA a bordo da Estação Espacial Internacional (ISS), desembarcada na Holanda em Hub técnico da ESA (Estec), que passará por testes rigorosos.

Desenvolvido pela Airbus e seus parceiros, a impressora metálica foi instalada no módulo Columbus em janeiro de 2024 pelo astronauta da ESA Andreas Mogensen durante sua missão Huginn. Em junho, ele imprimiu com sucesso sua primeira estrutura – uma linha curva em forma de “S.” Durante o verão, a impressora produziu sua primeira amostra completa de metallic, seguida por um segundo em dezembro.

Agora, de volta à Terra, a primeira amostra será testada no laboratório de componentes elétricos e materiais da Estec, onde os cientistas o compararão com amostras idênticas impressas na Terra. O objetivo é analisar como a microgravidade afeta o processo de impressão 3D de metallic e o que isso significa para a fabricação futura no espaço. A segunda amostra será entregue ao Universidade Técnica da Dinamarca Para análises adicionais.

O astronauta da ESA Andreas Mogensen instala a impressora Metallic 3D na ISS. Imagem cortesia da ESA.

Embora os astronautas tenham operado anteriormente as impressoras 3D de plástico na ISS, isso marca a primeira vez que a impressão 3D de metallic foi alcançada no espaço. As implicações são enormes, pois as futuras missões espaciais podem fabricar ferramentas essenciais, peças de reposição e componentes estruturais sob demanda, reduzindo a dependência de missões de reabastecimento caro e logisticamente complexo da Terra.

“À medida que as missões se aventuram mais longe da Terra, a fabricação no espaço será essential para a auto-suficiência”, observou a ESA em seu anúncio. “Ser capaz de imprimir em 3D em metallic sob demanda pode permitir que os astronautas reparem equipamentos, criar novos componentes e, finalmente, permitir a exploração espacial mais profunda”.

Esses três projetos estão ultrapassando os limites do que é possível na fabricação espacial. Cada inovação mostra a grande versatilidade da impressão 3D em ambientes onde os métodos tradicionais estão fora de alcance.

Inscreva -se em nosso boletim informativo por e -mail

Mantenha-se atualizado sobre todas as últimas notícias do setor de impressão 3D e receba informações e ofertas de fornecedores de terceiros.