As estruturas metal-orgânicas estão a transitar da curiosidade laboratorial para materiais industrialmente viáveis, impulsionadas por extensos esforços comunitários para melhorar a sua funcionalidade e estabilidade, e por avanços na produção em grande escala.

O Prêmio Nobel de Química deste ano foi para Susumu Kitagawa, Richard Robson e Omar Yaghi pelo desenvolvimento de estruturas metal-orgânicas (MOFs) e demonstração de seu potencial. Este é um grande impulso para a comunidade MOFs. Queremos aproveitar esta ocasião para felicitar os premiados e refletir sobre a jornada que os MOFs percorreram desde a sua concepção até à adoção industrial, com algumas observações gerais sobre a nanociência ao longo do caminho.

Crédito: Thom Leach / Science Picture Library / Getty Inventory Photos

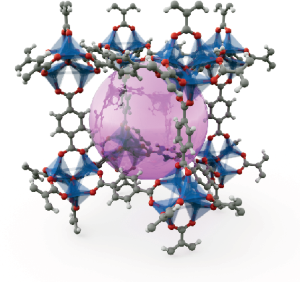

MOFs são materiais cristalinos compostos de íons metálicos ou aglomerados conectados por ligantes orgânicos, formando redes nanoporosas estendidas e altamente ordenadas. Essas estruturas têm áreas superficiais extremamente altas – algumas estruturas exibem áreas superficiais equivalentes à área de um campo de futebol contido em uma amostra em escala gramatical. A natureza modular e reticular dos MOFs permite aos pesquisadores ajustar suas propriedades químicas e físicas selecionando tanto os nós metálicos quanto os ligantes orgânicos. Essa flexibilidade sintética permite um controle preciso sobre o tamanho, formato e funcionalidade química dos poros, permitindo que as estruturas sejam adaptadas para interações com moléculas específicas de sorbato ou locais catalíticos ativos. Como resultado, os MOFs surgiram como plataformas versáteis para uma ampla gama de aplicações, incluindo armazenamento de gás (por exemplo, H2CH4)1separação de gases (por exemplo, CO2/CH4CO2/N2)1,2coleta de água do ar3 e catálise heterogênea4. São também candidatos promissores para a remediação ambiental, como a captura e desintoxicação de poluentes.5,6.

Pode parecer óbvio, mas os MOFs são nanomateriais por excelência. O tamanho dos poros dos MOFs é altamente variável e pode ser projetado com precisão para variar da escala nanométrica à subnanométrica. Mas nem todos os materiais nanoporosos exemplificam a essência da nanociência como os MOFs fazem. A nanociência, em sua essência, é uma metodologia que permite aos pesquisadores compreender e controlar a matéria na menor escala possível. É esta noção de ‘controle’ – controle na escolha dos ligantes, controle na escolha do centro metálico – que torna os MOFs tão agradáveis e atraentes de se trabalhar, e tão ‘nano’.

Embora os MOF tenham demonstrado notável versatilidade estrutural e funcional, o seu caminho para a implementação prática não tem sido simples. Um dos problemas mais persistentes tem sido a sua estabilidade limitada. Muitos MOFs iniciais degradam-se ou colapsam sob exposição à água, umidade, ambientes ácidos ou básicos ou temperaturas elevadas. Como resultado, o seu manuseamento tem sido historicamente confinado a condições laboratoriais cuidadosamente controladas. Nos últimos anos, contudo, foram feitos progressos significativos no sentido de melhorar a estabilidade do MF. Avanços na química de coordenação metal-ligante, topologia de estrutura e modificação pós-sintética produziram MOFs robustos, capazes de manter a integridade estrutural mesmo sob condições ambientais adversas7,8.

Os esforços industriais paralelos também estão a fazer avançar o campo, com uma atenção crescente à produção em massa e à redução de custos. Em outubro de 2023, a BASF ampliou o CALF-20 (um MOF baseado em Zn) para várias centenas de toneladas por ano para a Svante Applied sciences, que deseja usá-lo para aplicações de captura de carbono9. Outras empresas, por exemplo, Numat Applied sciences dos EUA e fabricante especializado com sede no Reino Unido, Promethean Particles, também estabeleceram com sucesso a produção de MOF em escala comercial10. Para reduzir os custos, a Atoco, empresa fundada por Yaghi, tem trabalhado para sintetizar internamente alguns linkers especializados11.

Abordagens automatizadas e assistidas por inteligência synthetic (IA) podem encurtar ainda mais o caminho projeto-síntese-teste, reduzir os custos de desenvolvimento e acelerar a produção escalonável de MOFs industrialmente relevantes. Avanços recentes combinam aprendizagem profunda e modelos generativos para projetar novas estruturas otimizadas para gases ou reações específicas, à medida que redes neurais gráficas capturam a complexidade topológica e química dos MOFs com muito melhor precisão12,13. A integração com plataformas robóticas de alto rendimento e sistemas de síntese automatizados – como a plataforma autônoma de descoberta de materiais de circuito fechado e outros sistemas robóticos experimentais – agora permite que algoritmos de IA proponham, sintetizem e testem materiais em ciclos iterativos14. Modelos generativos de base treinados em grandes conjuntos de dados de materiais e design assistido por modelo de linguagem grande estão surgindo para traduzir a intenção química diretamente em estruturas MOF viáveis15. Coletivamente, poderão ajudar a acelerar a entrega de mais MOF ao mercado.

Sempre que houver uma conexão clara entre a compreensão precisa em nanoescala e as propriedades macroscópicas dos materiais, existem os ingredientes para uma tecnologia bem-sucedida habilitada para a nanociência. Os MOFs são um belo exemplo disso.