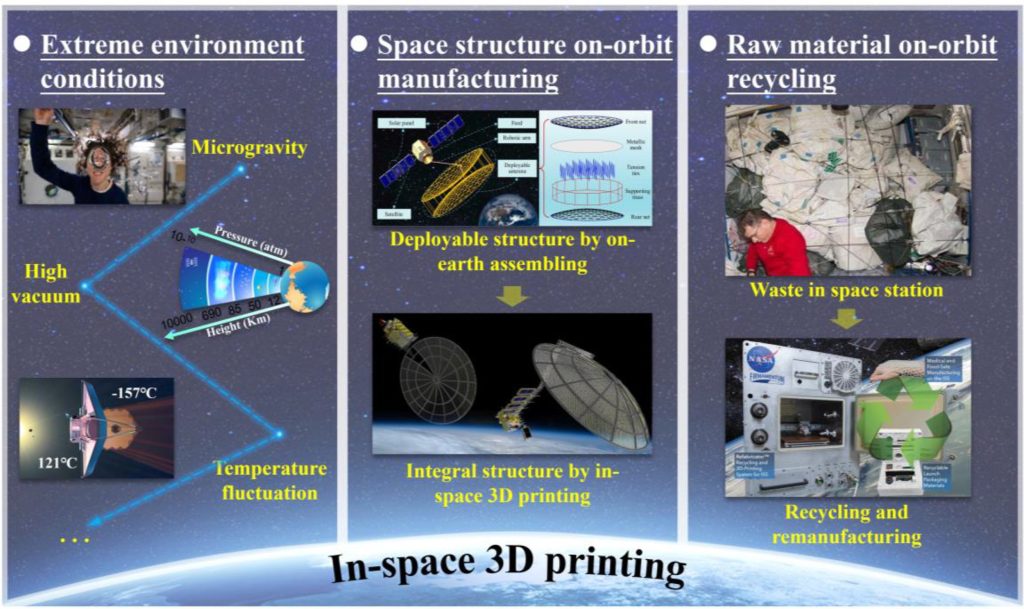

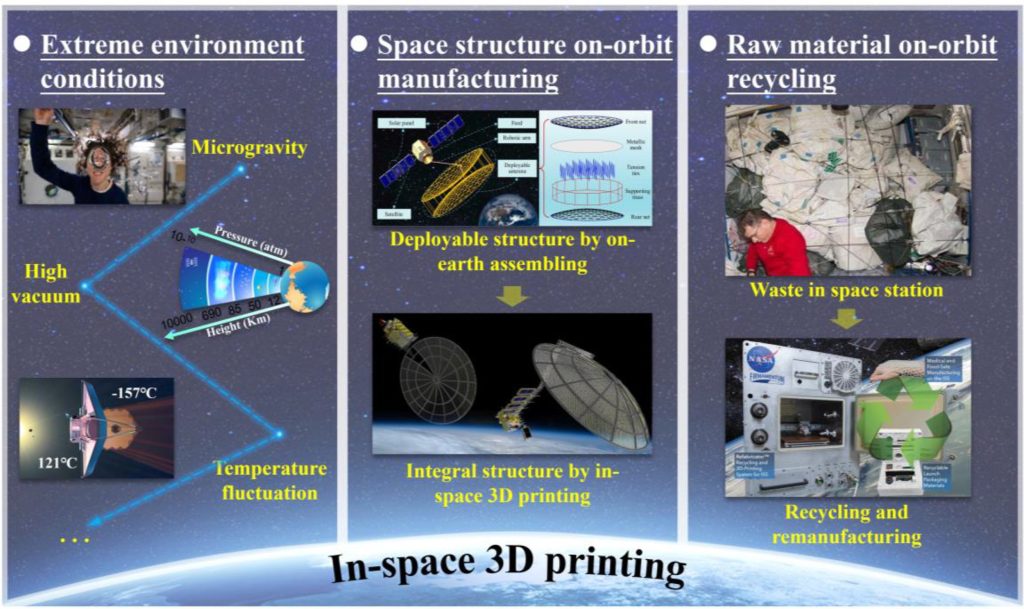

Uma nova resenha publicada em ScienceDirect por pesquisadores de Universidade Xi’an Jiaotong e o Academia da China de Tecnologia Espacial Fornece um relato detalhado do progresso da impressão 3D no espaço no espaço usando polímeros e compósitos reforçados com fibra. O documento identifica a fabricação aditiva in situ como uma abordagem transformadora para a fabricação de estruturas espaciais, ignorando as restrições de lançamento e permitindo a produção rápida de ferramentas, componentes e grandes montagens diretamente em órbita.

A fabricação aditiva no espaço aborda os desafios associados à massa de carga útil, peças de reposição a bordo e geometria de lançamento. Os métodos tradicionais de fabricação dependem da montagem baseada na Terra, seguidos pelo lançamento, incorrendo custos que excedem US $ 10.000 por quilograma. As estruturas são limitadas em tamanho por cargas úteis, e as sobrecargas de lançamento requerem redundância excessiva de design. Por outro lado, a impressão 3D em órbita permite projetos leves e estruturalmente eficientes. Os polímeros termoplásticos, particularmente as variantes reforçadas com fibras, são favorecidas devido a suas baixas temperaturas de processamento, proporções de alta força / peso, resistência à radiação e reciclabilidade.

Microgravidade e vácuo são duas condições principais que afetam a impressão no espaço. A revisão identifica a fabricação de filamentos fundidos (FFF) como a técnica mais viável sob microgravidade devido ao uso de matéria-prima de filamento sólido e ausência de líquidos ou pós de fluxo livre. NASA Primeiro testou a impressão 3D baseada em extrusão a bordo de um voo parabólico em 1999 usando ABS. As campanhas subsequentes da Made In Area Inc. (MIS) levaram às primeiras impressões em órbita a bordo da Estação Espacial Internacional (ISS) em 2014. MIS e NASA produziram mais de 200 partes no ISS usando ABS, Ultm 9085 e HDPE.

As comparações experimentais mostraram degradação mecânica desprezível em amostras impressas por microgravidade. Por exemplo, em 1G, as amostras de ABS exibiram uma resistência à tração (XT) de 23,86 MPa, módulo (ET) de 1,52 GPa e resistência à compressão (XC) de 51,37 MPa. As impressões de microgravidade mostraram XT de 25,03 MPa, ET de 1,45 GPa e XC de 43,37 MPa. A variação dimensional (DV) permaneceu entre -0,3 mm e +0,13 mm. Peças de PLA impressas pelo Agência Espacial Europeia (ESA) e Centro Aeroespacial Alemão (DLR) durante o vôo parabólico mostrou alturas máximas da camada de 0,26 mm em 0g em comparação com 0,16 mm na Terra, mas a resistência à tração permaneceu acima de 33 MPa em ambos os casos.

A ausência de gravidade elimina a pressão hidrostática, interrompendo o fluxo de materials típico. A tensão superficial se torna a força dominante, aumentando o risco de fratura por fusão e formação de esferas esféricas. Um critério de continuidade proposto por Crockett et al. estabeleceu que a altura do bico deve permanecer em π vezes o diâmetro do bico para garantir a deposição consistente do filamento. Hafley et al. confirmou que o controle preciso do controle da distância do substrato de bico no bico preservou a continuidade da impressão na microgravidade.

As condições de vácuo introduzem desafios de controle térmico, removendo o resfriamento convectivo. A transferência de calor depende da condução e radiação, diminuindo as taxas de resfriamento e alterando os gradientes de temperatura. Spicer et al. Na Virginia Tech, desenvolveu um hotend compatível com vácuo com quebras de calor de titânio e dissipadores de calor radiativo, mantendo a estabilidade operacional a 390 ° C, mantendo as temperaturas da matéria-prima abaixo de 85 ° C. Usando esse sistema, mais de 100 peças funcionais foram impressas em variantes PEKK, PEI e reforçado com nanotubos de carbono abaixo de 0,01 pA.

Os testes de vácuo simulados revelaram diferenças significativas de desempenho. As peças de espreita impressas a 100 PA exibiram 212,5% de resistência à tração na direção V-90 em comparação com as amostras atmosféricas (10,0 MPa vs 3,2 MPa), indicando uma melhor ligação entre camadas. No entanto, as amostras H-0 e H-90 SCF/Peek impressas no vácuo mostraram 6,3% e 29,7% de resistência à tração, respectivamente, devido à porosidade. A análise microestrutural encontrou 28,91% de porosidade no SCF/peek a vácuo em comparação com os níveis mínimos em pura pura, atribuída ao inchaço dos poros de ar fechado durante a extrusão.

Outgasseling é uma restrição crítica. A NASA requer TML <1% e CVCM <0,1% no ASTM E595. O PEKK e o PEI relataram 0,41% e 0,48% de TML, respectivamente, com CVCM a 0,00%. PLA, ABS, PETG, PC e Peek atingiram os limiares, enquanto a PA os excedeu, tornando -o inadequado para uso orbital estendido sem alterações de formulação.

As aplicações estruturais da impressão 3D no espaço no espaço focam em duas categorias: detritos de escudo e estruturas de treliça. Um escudo de treliça de densidade variável desenvolvida por Gabriel et al. Utilizou o Ultm 1010 e 9085, com painéis internos angulares para desviar as nuvens de detritos. Nos testes de hiperveloca, ele absorveu com sucesso um projétil de alumínio de 4 mm a 5,2 km/s. O Spiderfab, desenvolvido por Tethers Limitless, fabricado unidades de treliça triangular usando fitas SCF/Peek por pultrusão de matriz aquecida. Uma treliça de 10 metros pesando 340 g foi construída a 15 cm/min. O sistema OSAM da Redwire produziu uma treliça Ult 9085 de 37,5 metros usando a deposição recíproca baseada em push. Sob o vácuo, a fabricação de segmentos de 850 mm foi validada.

A reciclagem no espaço é necessária para manter os estoques de materiais para missões de longa duração. O Refabricator, desenvolvido por Tethers Limitless e implantado na ISS em 2018, reciclou Ultm 9085 em um ciclo de malha fechada. Após seis iterações de impressão/reciclagem, a resistência à tração aumentou ~ 10%, embora a tensão na fratura tenha caído 20%. Um segundo dispositivo, Recycler, seguiu um modelo de extrusão de fusão semelhante.

Para compósitos reforçados com fibra, os pesquisadores implementaram um processo de fusão reversa usando aquecimento por infravermelho. No vácuo (100 Pa), os feixes de fibra foram separados da resina de espidade derretida e redesenhados em filamentos. Os compósitos remanufaturados do CCF/PEEK mostraram uma resistência à tração de 233,8 MPa e módulo de 25,16 GPa – tanto um pouco mais alto que o unique (228,2 MPa e 23,42 GPa). O módulo de flexão foi 1,5 × mais alto. A inspeção microestrutural mostrou melhor impregnação de resina e vazios reduzidos devido ao melhor umedecimento das fibras durante a remanufatura.

A revisão identifica quatro áreas que requerem mais pesquisas: simulação precisa de ambientes espaciais de várias condições, projeto estrutural adaptado a restrições de rigidez da microgravidade, montagem autônoma em órbita usando sistemas robóticos e integração estrutural multifuncional usando impressão multimaterial. Mais notavelmente, a exposição a longo prazo a oscilações de temperatura, oxigênio atômico e radiação-apenas brevemente explorada até o momento-permanece um desconhecido limitante.

Deseja ajudar a escolher os vencedores do 2025 3DPI Awards? Junte -se ao Comitê de Especialistas hoje.

Pronto para descobrir quem ganhou o 2024 Prêmios da indústria de impressão 3D?

Assine o Boletim da indústria de impressão 3D Para se manter atualizado com as últimas notícias e insights.

A imagem em destaque mostra a exposição externa e o teste de materials pós-vôo. Imagem through ScienceDirect.