Os cientistas da Caltech criaram uma nova técnica que permite controle preciso sobre a composição e a estrutura das ligas de metallic através da impressão 3D. O método se baseia no trabalho anterior da equipe com a fabricação de hidrogel-infusão aditiva (HIAM), estendendo-o para criar ligas com porcentagens personalizadas de diferentes metais. O pesquisar foi publicado na revista Small, com Thomas T. Tran como autor principal e Rebecca Gallivan como segundo autor.

O processo começa com a impressão 3D de um andaime orgânico de hidrogel, que é então infundido com íons metálicos de soluções de sal metálico líquido. Os cientistas queimam o materials orgânico em um processo chamado calcinação, deixando para trás óxidos de metallic. Na etapa closing, chamada de recozimento redutor, o materials é aquecido em um ambiente de hidrogênio para remover o oxigênio e formar a estrutura de liga metálica desejada.

“A composição pode variar da maneira que você quiser, o que não foi possível nos processos tradicionais de metalurgia”, diz Julia R. Greer, a Ruben F. e Donna Mettler Professora de Ciência, Mecânica e Engenharia Médica da Caltech. A equipe demonstrou esse controle criando ligas de cobre-níquel com diferentes proporções, descobrindo que uma liga Cu12NI88 period quase quatro vezes mais forte que uma liga Cu59NI41.

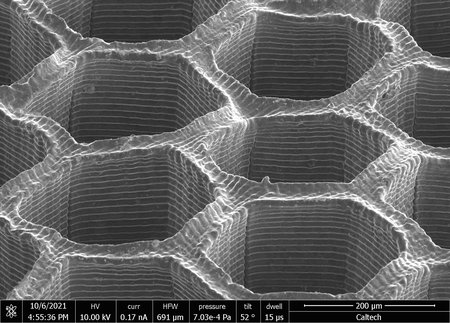

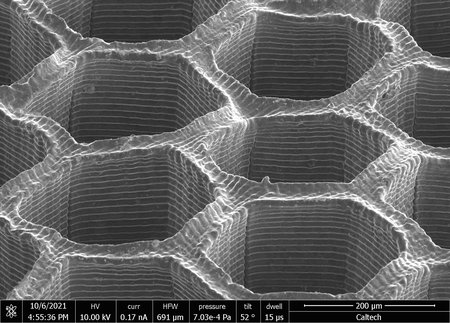

A análise usando microscopia eletrônica de transmissão revelou que o processo HIAM cria estruturas cristalinas mais uniformes em comparação com outros métodos. A técnica também deixa pequenas inclusões de óxido dentro das ligas que contribuem para sua força. “Devido às maneiras complexas pelas quais o metallic é formado durante esse processo, encontramos estruturas em nanoescala ricas em interfaces de óxido de metallic que contribuem para o endurecimento de nossas ligas por um fator de quatro”, diz Tran.

A pesquisa mostra que a força da liga depende do tamanho e da composição dos grãos, desafiando suposições anteriores sobre fatores de força de metallic. O trabalho foi apoiado pelo Programa Básico de Ciências da Energia do Departamento de Energia dos EUA e uma Bolsa de Pós -Graduação da Nationwide Science Basis.

Fonte: Caltech.edu