Um projeto de investigação alemão demonstrou que as ferramentas de fabrico impressas em 3D podem alcançar reduções de peso de cerca de 30% em comparação com os designs convencionais. O projeto AdTopoTool, liderado pela Fraunhofer IWU juntamente com os parceiros industriais Werkzeugbau Winkelmühle GmbH e H+E Produktentwicklung GmbH, usou otimização de topologia e projetos aprimorados de canais de resfriamento para criar ferramentas mais leves sem sacrificar a integridade estrutural.

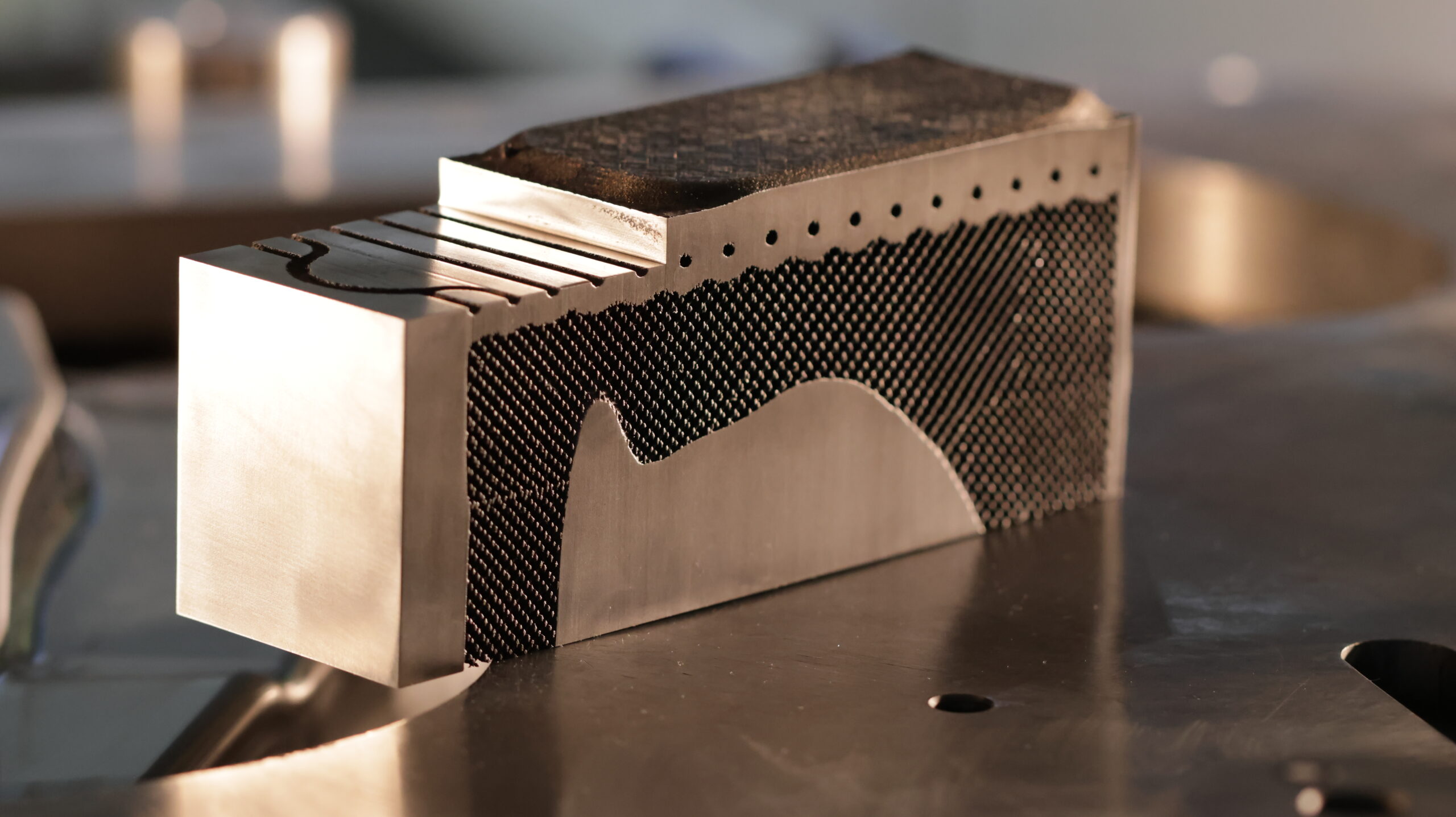

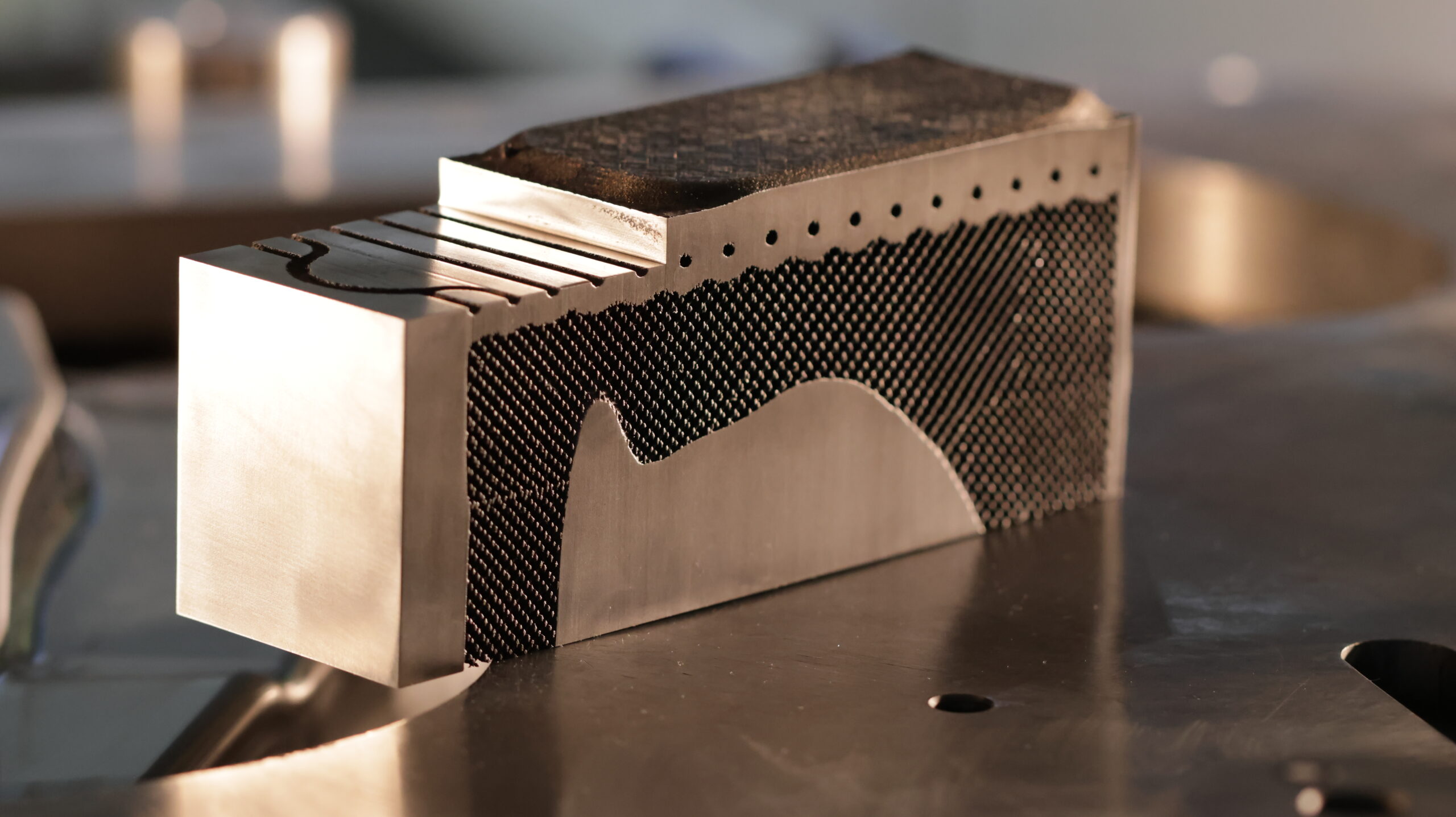

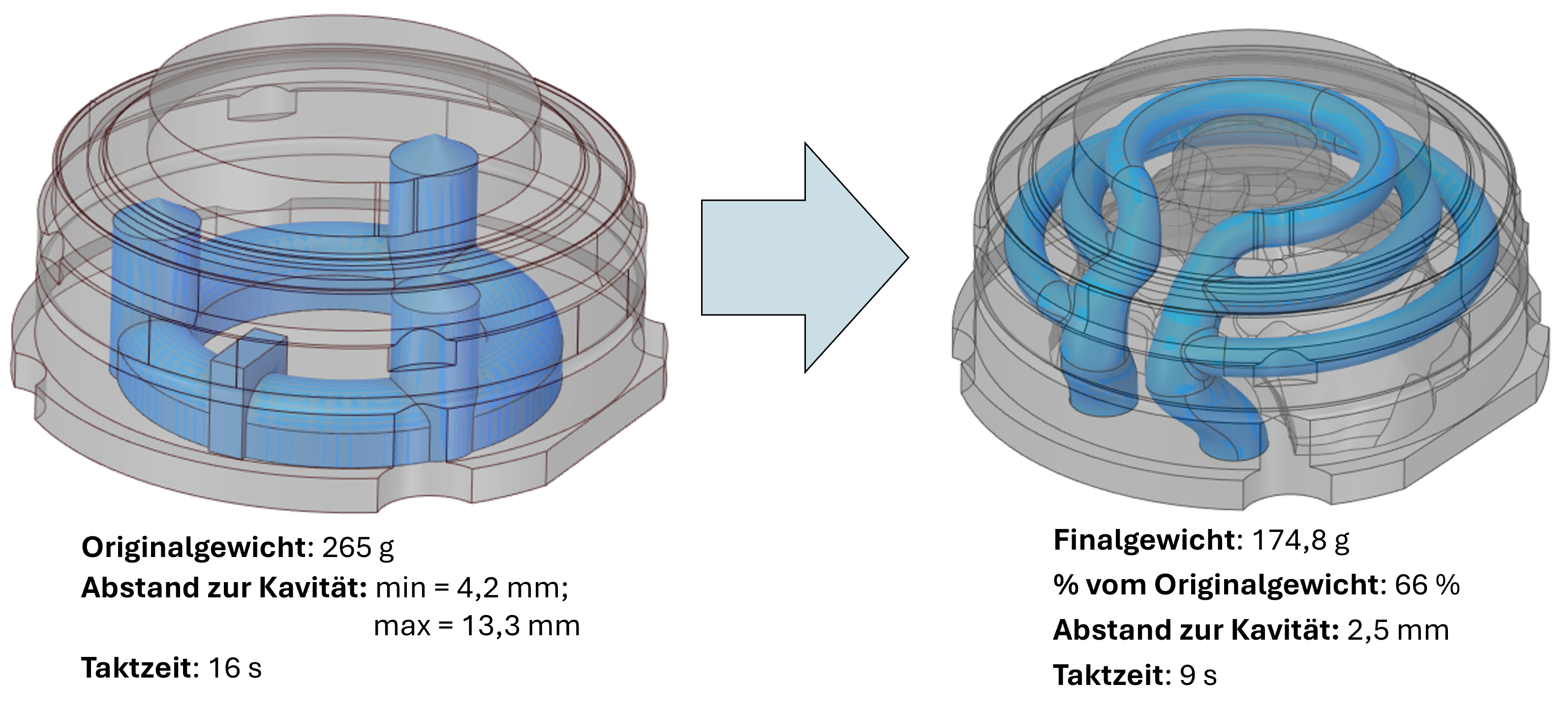

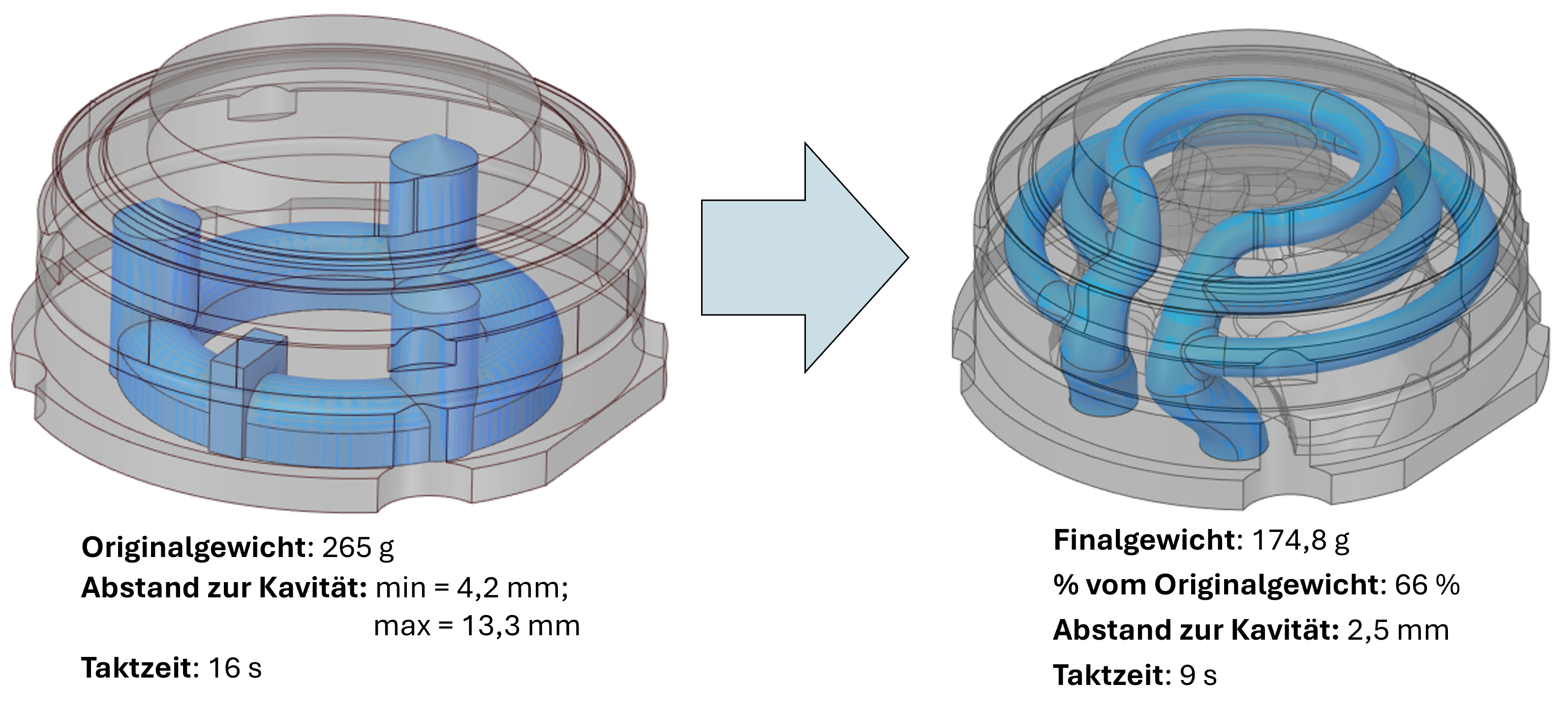

A equipe de pesquisa desenvolveu métodos numéricos para prever como as ferramentas sob estresse térmico se comportam sob condições operacionais. Eles aplicaram esses métodos para criar geometrias de ferramentas otimizadas para aplicações de moldagem por injeção e endurecimento por prensagem. Os testes mostraram uma redução de peso de 34% para ferramentas de moldagem por injeção e 28% para segmentos de ferramentas de endurecimento por prensagem, mantendo a estabilidade da forma.

Além da redução de peso, os sistemas de refrigeração aprimorados proporcionaram ganhos notáveis de desempenho. Os tempos de ciclo para componentes moldados por injeção foram reduzidos em 60%, enquanto os tempos de tratamento térmico para componentes endurecidos por prensagem foram reduzidos quase pela metade. Os pesquisadores também relataram melhorias na qualidade dos componentes e na precisão dimensional em alguns casos.

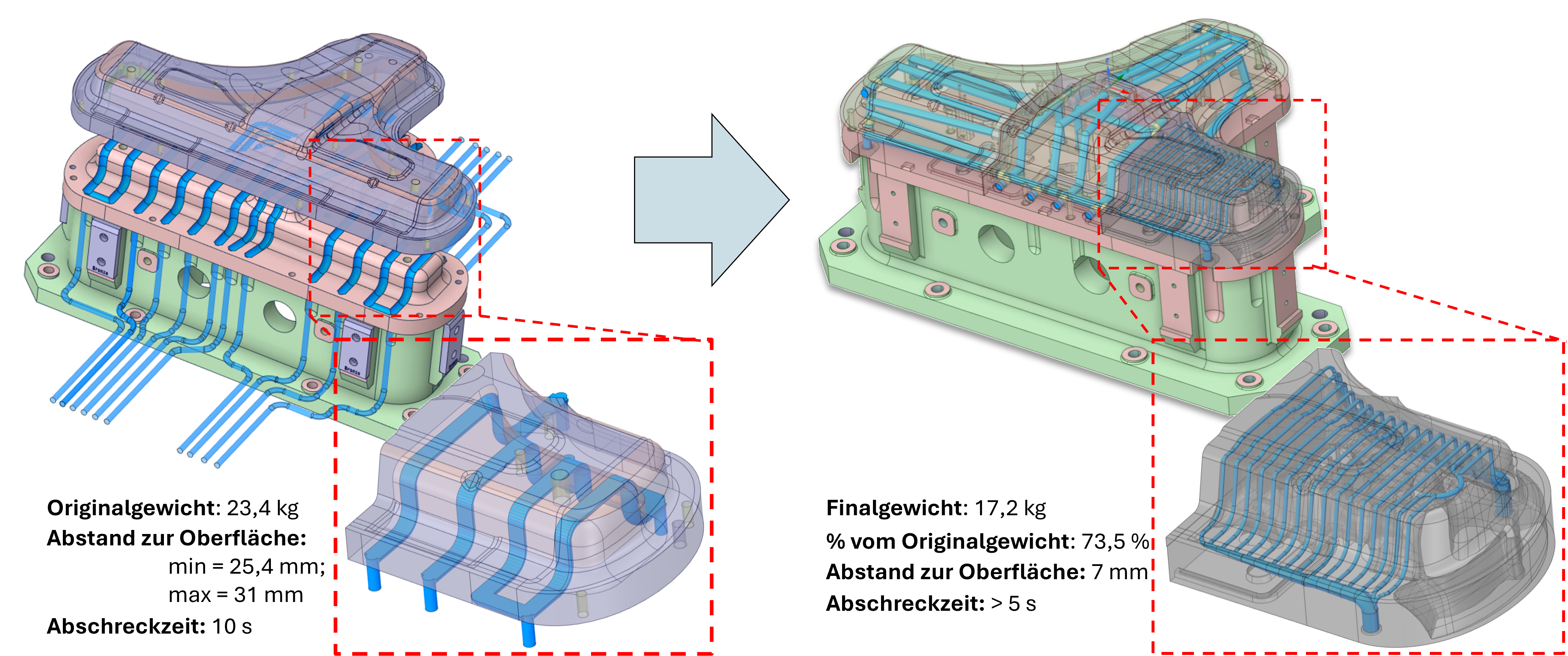

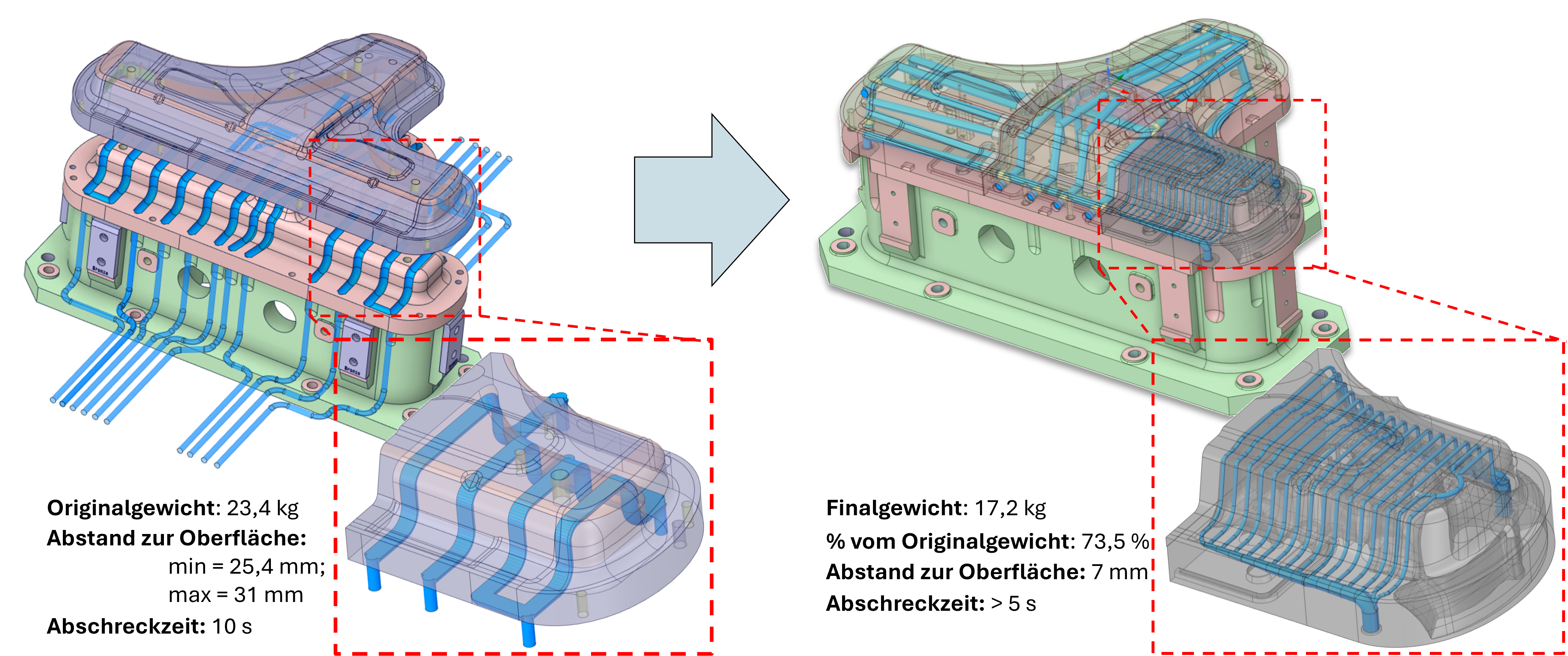

A Fraunhofer IWU está agora trabalhando em um projeto de acompanhamento chamado EWAM (Environment friendly Toolmaking with Additive Manufacturing) para enfrentar as barreiras de adoção. O projeto visa desenvolver ferramentas de software program automatizadas que possam projetar sistemas de controle de temperatura para ferramentas de fabricação impressas em 3D. O plug-in de software program planejado será compatível com vários programas CAD 3D e utilizará linguagens de programação universais para facilitar a adoção pela indústria.

A pesquisa combina impressão 3D de fusão em leito de pó a laser com geometrias otimizadas e sistemas de resfriamento inteligentes. A Fraunhofer IWU espera que esta abordagem beneficie os fabricantes de ferramentas de médio porte, fornecendo implementação mais rápida e soluções mais eficientes em termos de recursos.

Fonte: iwu.fraunhofer.de