Um grupo de pesquisadores espanhóis está repensando a forma como os implantes de titânio são feitos, e estão fazendo isso com impressão 3D.

A equipe por trás do Projeto ÁTILA usou Meltiotecnologia de fabricação aditiva de steel (AM) para produzir peças de titânio para o quadril e joelho, um passo que poderá tornar os futuros implantes mais eficientes, sustentáveis e mais fáceis de personalizar para os pacientes.

Liderado por AIDIMMEum instituto de pesquisa em Valência, o projeto ATILA reúne engenheiros, pesquisadores hospitalares e a Meltio, fabricante de impressoras 3D metálicas com sede em Linares, Espanha. O objetivo é usar Deposição de steel a laser com fio de Meltio (LMD) para construir implantes que atendam aos rígidos padrões exigidos para uso médico e fazê-lo de maneira mais limpa e com menos desperdício do que os métodos tradicionais.

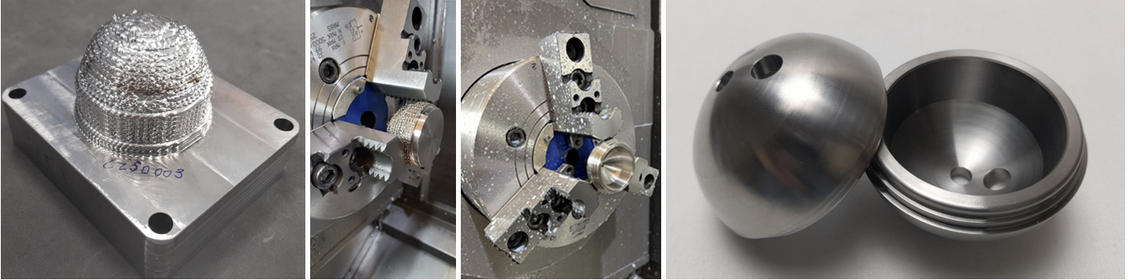

Usinagem a partir de uma pré-forma de taça acetabular, pela empresa Lemar Leben. Imagem cortesia de Meltio.

Impressão com fio, não com pó

A maior parte da impressão 3D de steel na área da saúde utiliza pó metálico, que pode ser caro e complicado de manusear. O pó em si custa mais que o fio sólido e tem que ser armazenado e processado cuidadosamente para evitar contaminação ou oxidação. Durante a impressão, parte do pó se perde dentro da máquina e não pode ser reutilizado, o que significa desperdício e limpeza extras. Também necessita de regras de segurança rigorosas, porque o pó fino de steel pode ser perigoso se inalado ou se entrar em contacto com faíscas.

Em vez de, Sistema de Meltio promete impressões diretamente do fio de soldagem, uma matéria-prima de steel sólido que é mais fácil de trabalhar, produz menos resíduos e reduz os riscos de contaminação.

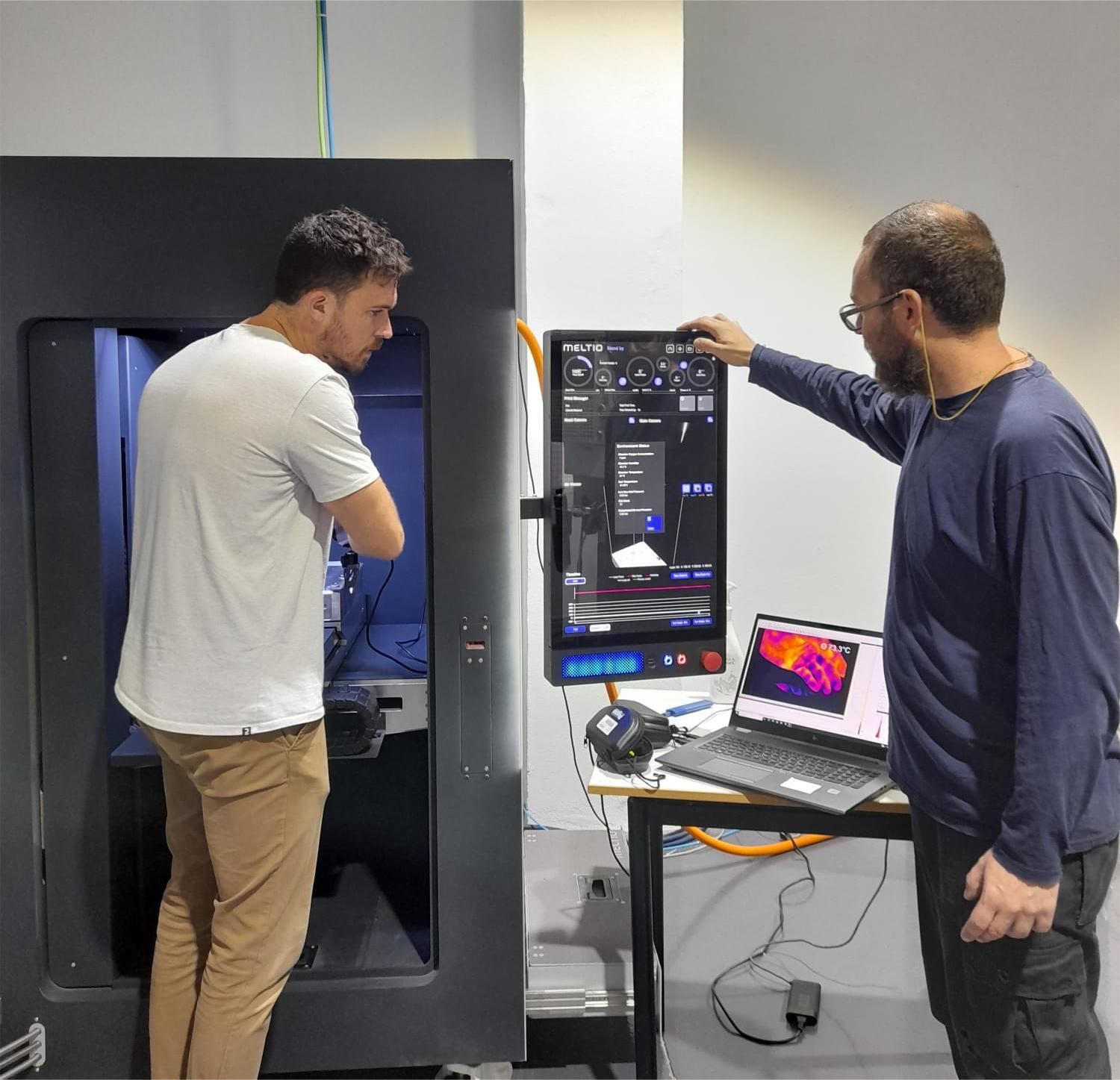

Pesquisadores da ATILA usando tecnologia Meltio. Imagem cortesia de Meltio.

Para os pesquisadores, isso é mais do que apenas conveniente; poderia ser um avanço na sustentabilidade da fabricação médica. Usar arame em vez de pó significa uma produção mais limpa, menor perda de materials e armazenamento mais simples, explicam. Também é mais seguro para técnicos de laboratório e ambientes hospitalares.

De acordo com a equipa da ATILA, esta é a primeira vez em Espanha que implantes biomédicos de titânio são produzidos através de impressão 3D de steel alimentado por fio.

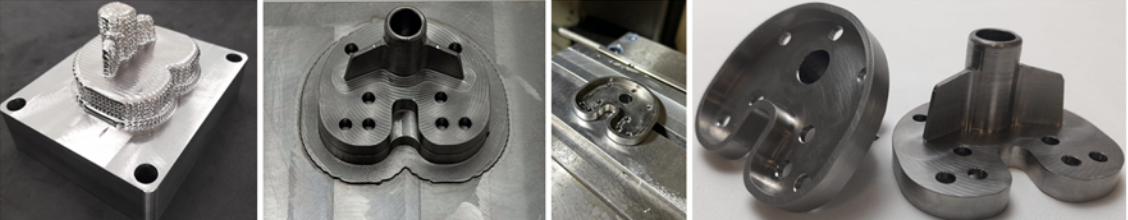

Usinagem a partir de uma pré-forma de bandeja tibial, da empresa Bronces Jordá. Imagem cortesia de Meltio.

Do laboratório ao tecido vivo

Até agora, a equipe se concentrou em três componentes principais do implante: o copo acetabular (a parte do encaixe da articulação do quadril), a bandeja tibial (a base metálica que sustenta a almofada plástica em um implante de joelho) e o componente femoral (a peça que substitui a extremidade inferior do osso da coxa em uma prótese de joelho). São peças complexas que devem ser fortes e leves e perfeitamente ajustadas ao corpo. O que é ainda mais interessante aqui é que todos esses requisitos os tornam candidatos ideais para impressão 3D.

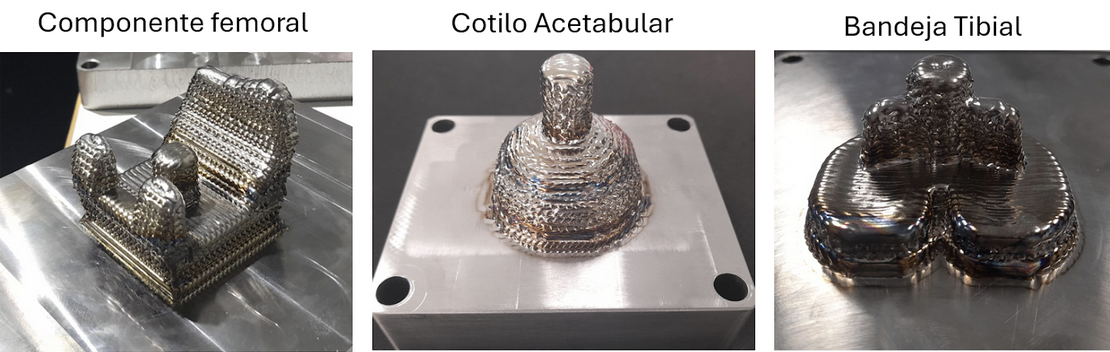

Testes preliminares de implantes de Titânio. À esquerda está o Componente Femoral, seguido pelo copo acetabular e bandeja tibial à direita. Imagem cortesia de Meltio.

Os primeiros testes mostraram que a liga de titânio utilizada, conhecida como Ti6Al4V grau 23, atende aos padrões internacionais para materiais de implante. As amostras passaram nos testes de resistência à tração, elasticidade e alongamento, provando que são mecanicamente sólidas, sem a necessidade de tratamento térmico adicional.

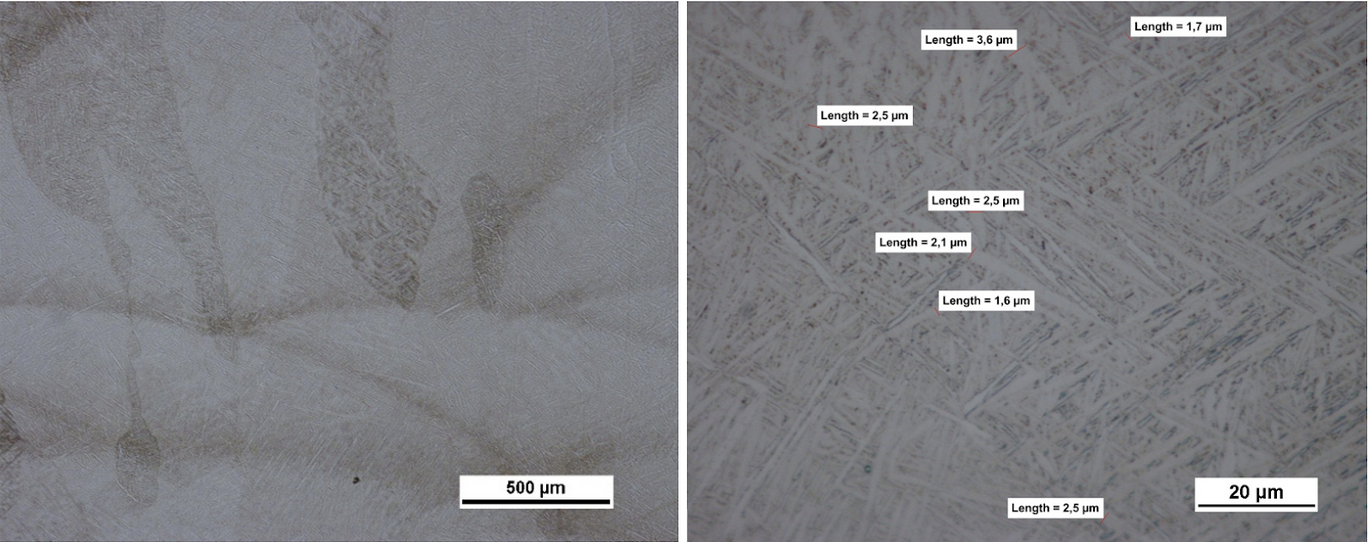

Área da amostra Ti6Al4V Grau 23 observada em 50× (esquerda) e 1000× (direita) sob um microscópio óptico após ataque químico. Imagem cortesia de Meltio.

Mas imprimir peças resistentes é apenas parte do desafio. Para que um implante tenha sucesso, ele precisa se integrar ao osso, processo conhecido como osseointegração. A superfície do implante desempenha um papel elementary na forma como o tecido ósseo cresce e se liga ao materials.

“As superfícies usinadas de titânio não promovem a osseointegração e podem causar o afrouxamento do implante. Portanto, devem ser modificadas para melhorar sua geometria, rugosidade e propriedades químicas, a fim de acelerar a osseointegração através de uma melhor adsorção de proteínas e crescimento celular. A composição, rugosidade e hidrofobicidade da superfície são fatores essenciais neste processo”, explicou Jenny Zambrano, porta-voz do Projeto de Pesquisa ATILA e pesquisadora da AIDIMME em Valência.

A equipe do projeto está agora experimentando diferentes tratamentos de superfície, como jato de areia, ataque ácido e anodização, para melhorar a resposta das células ósseas. In vitro e in vivo testes, incluindo testes em animais, já estão em andamento para avaliar os resultados.

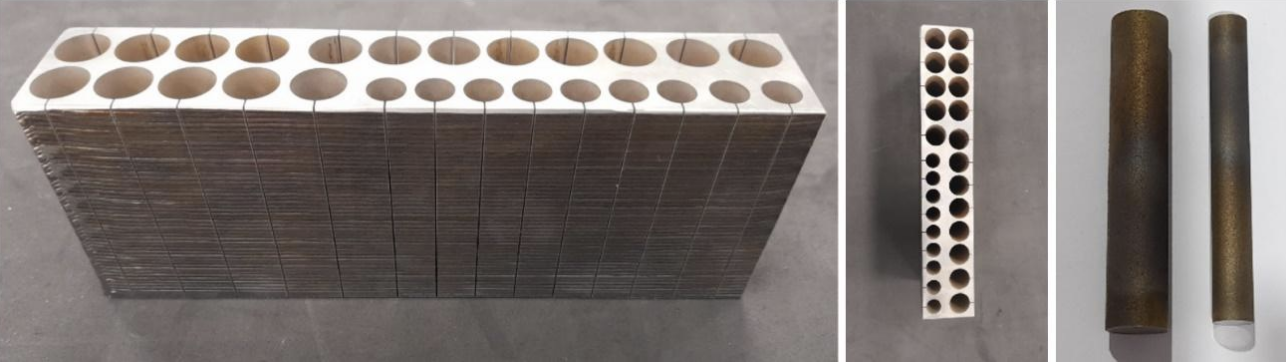

Bloco feito de Ti6Al4V G23 utilizado para obter in vitro e in vivo amostras, com cilindros extraídos para teste e cortados por fio. Imagem cortesia de Meltio.

Inovação Native, Potencial World

O Projeto ATILA mostra como a nível nacional e União EuropeiaAs iniciativas financiadas por Moçambique podem ajudar a investigação native a competir à escala world. O projeto é apoiado por Ministério da Ciência e Inovação da Espanhaa UE e o Agência Estadual de Pesquisa.

A AIDIMME, a instituição líder, está envolvida na AM desde a década de 1990 e funciona agora como um dos principais centros de I&D do país para materiais industriais. A sua colaboração com o Hospital Geral Universitário de Valência e o Universidade de Salamanca mostra o quão profundamente conectado este projeto está entre disciplinas, combinando necessidades médicas com ciência de materiais e fabricação avançada.

Para Meltio, também é um marco. A empresa passou os últimos anos expandindo sua tecnologia de laser com fio além dos casos de uso industrial, como aeroespacial e energia, para novos campos, como saúde e pesquisa. Ter seu sistema validado para aplicações biomédicas ajuda a provar que a impressão acessível em steel à base de fio pode atingir os mesmos níveis de qualidade que os sistemas mais caros à base de pó.

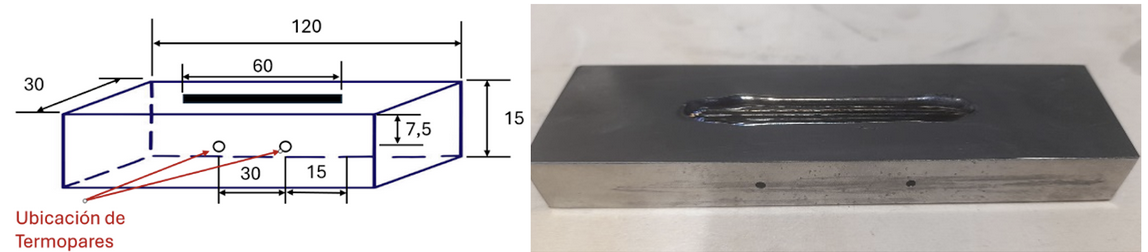

Testes preliminares de parede em Ti6Al4V, com furos na placa de construção utilizada para colocação de termopares. Imagem cortesia de Meltio.

Os implantes feitos através do Projeto ATILA ainda estão em fase de pesquisa, mas o progresso até o momento é promissor. Se o in vivo estudos confirmam os primeiros resultados mecânicos e biológicos, os próximos passos envolveriam testes regulatórios e potencialmente ensaios clínicos, explicam os pesquisadores.

Esse caminho pode levar anos, mas a base é uma tecnologia econômica, sustentável e capaz de produzir peças de titânio de grau médico totalmente compatíveis.

Além disso, os investigadores acreditam que o sucesso nestes ensaios poderá abrir a porta a implantes mais acessíveis e específicos para cada paciente, especialmente para hospitais públicos e sistemas de saúde mais pequenos que não podem pagar as configurações tradicionais de impressão em steel. Uma das ideias principais dos tão falados “hospitais do futuro” é que as instituições produzam os seus próprios implantes de titânio no native, e este projecto aproxima essa visão um passo mais da realidade. No closing das contas, as impressoras 3D alimentadas por fio podem ser a ferramenta que ajuda a tornar isso possível.

Assine nosso boletim informativo por e-mail

Mantenha-se atualizado sobre as últimas notícias da indústria de impressão 3D e receba informações e ofertas de fornecedores terceirizados.