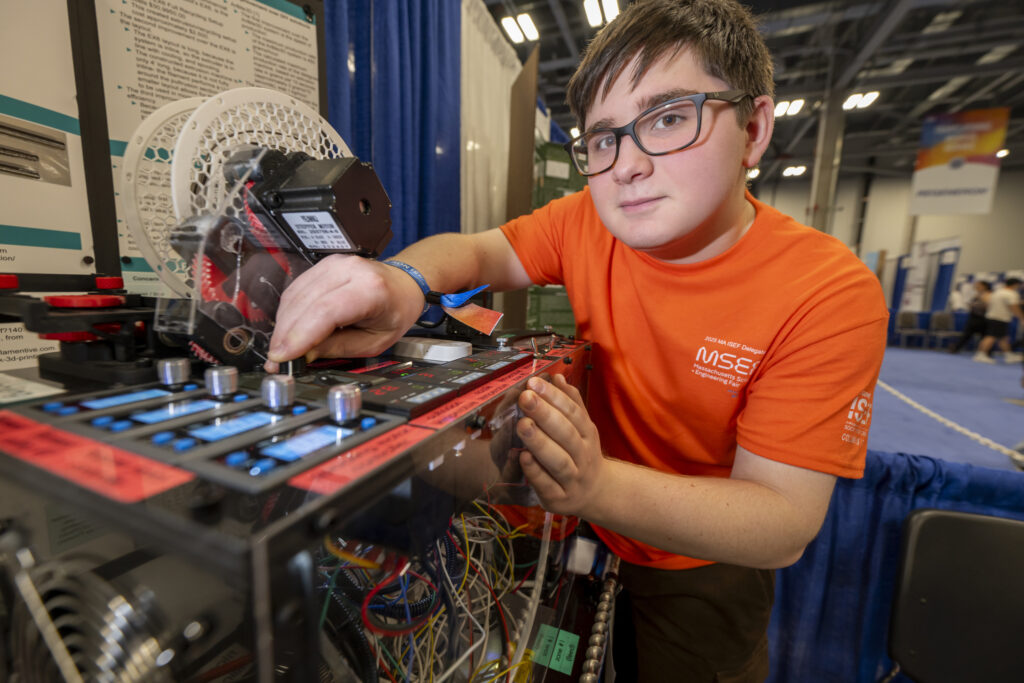

A extrusão de impressão 3D de desktop barata sempre foi um aliado potencial impactante aos usuários de impressão 3D. Filabot e 3devo Tem tentado tornar isso realidade há anos, com a Filabot focando em unidades baratas (e agora grandes industriais) e 3devo focando nas unidades de laboratório de ponta. Agora, Benjamin Callahan Davis, de 16 anos de idade, jogou seu chapéu no ringue ao fazer uma extrusora e reciclador de filamentos.

Benjamin está começando bem ao ganhar o Regeneron Worldwide Science and Engineering Honest (Isef). Ele ganhou o primeiro lugar Em Tecnologia de Engenharia: Estática e Dinâmica, ganhando US $ 6.000 no processo. Ele também recebeu o Regeneron Younger Scientist Award, que lhe rendeu US $ 75.000. Um bom transporte; Eu deveria ter pensado mais sobre meu projeto de ciência do vulcão.

Benjamin criou um sistema de reciclagem de desktop que supostamente é 45% mais eficiente que outros sistemas. O sistema de Benjamin usa extrusão e pultrusão em uma configuração de baixo custo para ajudá-lo a produzir filamentos, reciclar resíduos ou reparos com impressões com falha. Agora pagamos de US $ 10 a US $ 30 por quilo, o que significa que você pode fazer 10 estojos para iPhone por US $ 1 a US $ 3 cada. Agora isso é tremendous authorized, mas se pudermos fazer filamentos em casa de granular, esse mesmo caso talvez custasse 30 centavos. Se pudermos Use garrafas de água PETG antigasentão o custo desse mesmo caso seria apenas o custo de energia por hora do sistema de impressora e reciclagem, além do investimento inicial nesses sistemas.

Essa mudança radical pode realmente fazer produção industrial e impressão em casa Muito mais econômico e ecológico ao mesmo tempo. Poderíamos imprimir as coisas por quase nada enquanto fazerem plásticos durarem mais. A tecnologia é possível há décadas. Sistemas de reciclagem industrial como esses também existem há anos. Você não pode reciclar tudo o tempo todo, é claro. Além disso, provavelmente teríamos que adicionar 30% de materials virgem junto com o materials reciclado para fazê -lo funcionar. Os materiais também não podem ser reciclados infinitamenteà medida que perdem propriedades toda vez que são reciclados mecanicamente. Mas, dada a superabundância de resíduos plásticos e os milhões de impressoras 3D por aí, o potencial é impressionante.

Entrei em contato com Benjamin para descobrir mais sobre seu projeto. Benjamin conseguiu sua primeira impressora 3D na quarta série e aquece meu coração, sabendo que as crianças estão crescendo com impressoras 3D hoje em dia. Através de uma tia, ele também desenvolveu uma paixão pela reciclagem, e essa paixão, combinada com suas habilidades, o levou a criar uma máquina de reciclagem com uma lista de materiais (BOM) de US $ 1.500. O custo complete do projeto foi de US $ 3000. A máquina agora pode produzir até um quilograma de filamento por hora, mas ele acredita que pode melhorar ainda mais seu desempenho. No futuro, ele espera que, em uma versão mais comercial, os componentes possam custar cerca de US $ 1000. Isso significaria que a máquina poderia estar disponível por cerca de US $ 3.000. Benjamin está se inclinando para criar um produto comercial a partir de sua extrusora. Seu mercado -alvo são escolas. Atualmente, suas tolerâncias são +/- 0,3 mm apenas para extrusão e +/- 0,03 mm ao usar extrusão e pultrusão. Ele também testou materiais desfiados em PET, PETG e PLA.

Uma das coisas mais intrigantes sobre esta máquina é por que a atração e o empurrão?

“A extrusão (empurrar) é o que é necessário para derreter os pastilhas/matéria -prima para o filamento, porque opera no ponto de fusão do polímero usado. Pultrusão (puxar) é usada posteriormente para derrubar o diâmetro do filamento. Em vez de derreter, isso é necessário, quando extrudindo o filamento de materiais desfiados, devido ao tamanho granular inconsistente da entrada, o filamento resultante tem tolerâncias baixas. 1,75 mm com tolerâncias adequadas (<+/- 0,03 mm).

Ao pular uma etapa, o processo de Benjamin pode pular uma etapa ou exigir muito menos equipamento. A máquina em si é semelhante a outras, mas com algumas diferenças.

¨ Em primeiro lugar, o materials a ser reciclado é preparado através da trituração e secagem. Em seguida, o materials preparado entra na tremonha da máquina, onde a troca de compressão alimenta os materiais através de 3 zonas independentes de calor/compressão antes de extrudir para fora do bico a 2,00 mm. Em seguida, este filamento de borracha e quente é alimentado através de um sistema de resfriamento de água com rodas de puxar filamentos no ultimate para puxar o filamento a uma taxa constante de velocidade. Depois, o filamento fica ao redor da máquina e entra no bico de pultrusão, onde o filamento é amolecido e puxado para 1,75 mm. Para resfriar o filamento após a pultrusão, é utilizado um sistema de resfriamento de ar, seguido por outro conjunto de rodas de puxar que fornecem a força necessária para puxar o filamento através da pultrusão. Finalmente, o filamento está enrolado e depois está pronto para uso.

Três zonas de aquecimento podem permitir que você disque muitos parâmetros diferentes e disque com precisão o desempenho da zona de fusão para muitos materiais diferentes. Benjamin teve que iterar a máquina mais de 50 vezes e gastou mais de 800 horas nela. O componente mais difícil foi fabricar o trado de compressão, e ele fez isso com “ferramentas manuais, uma prensa de broca ou uma serra de banda”. Além da montagem, os testes gerais também foram uma fase longa. Ele testou mais de 50 combinações diferentes em diferentes filamentos e com configurações em diferentes zonas de aquecimento. Uma coisa que ele descobriu é que seu processo combinado também produziu menos materials particulado do que os processos separados de extrusão e reextrusão.

Adoro este projeto e espero que Benjamin o transforme em um produto comercial. Até agora, as tecnologias de extrusão e reciclagem estão amplamente disponíveis para converter resíduos, garrafas recicladas e peças impressas em 3D antigas em filamento. O potencial desse desenvolvimento pode revolucionar toda a indústria de impressão 3D, permitindo-nos criar coisas com mais eficiência e custo-benefício. Mas, até agora, ninguém conseguiu vender milhões de unidades de reciclagem, mesmo que estejam vendendo dezenas de milhões de impressoras 3D. Talvez com essa configuração, Benjamin possa produzir um produto que revoluciona a impressão 3D, permitindo que todos nós recicle em casa.

Imagens cortesia de Benjamin Callahan Davis.

Inscreva -se em nosso boletim informativo por e -mail

Mantenha-se atualizado sobre todas as últimas notícias do setor de impressão 3D e receba informações e ofertas de fornecedores de terceiros.