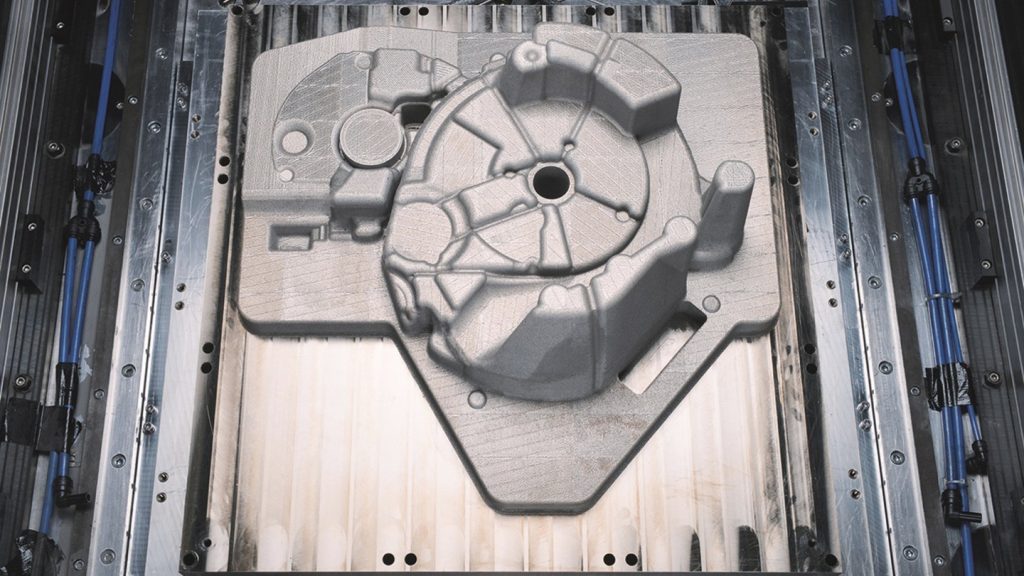

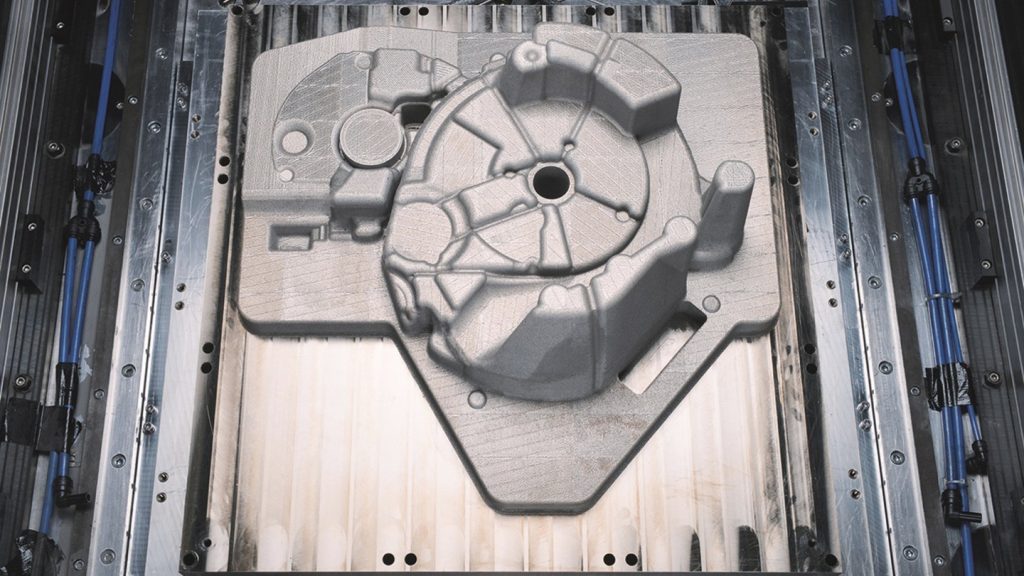

Instituto Fraunhofer para Tecnologia a Laser (ILT), uma organização de pesquisa alemã especializada em fabricação baseada em laser e MacLean-Foggum fornecedor americano de componentes de steel projetado, produziram uma grande ferramenta de fundição embutida para Toyota Usando fusão de leito a laser (PBF-LB/M). O projeto marca a primeira demonstração bem-sucedida de ferramentas de grande quantity com resfriamento conforme, possibilitado por um aço de ferramenta recém-desenvolvido chamado L-40. Uma inserção de molde híbrido para o Toyota Yaris Hybrid O alojamento de transmissão foi fabricado combinando pré -formas convencionais com estruturas construídas de forma adicional, reduzindo o tempo de produção e permitindo designs de refrigeração mais complexos.

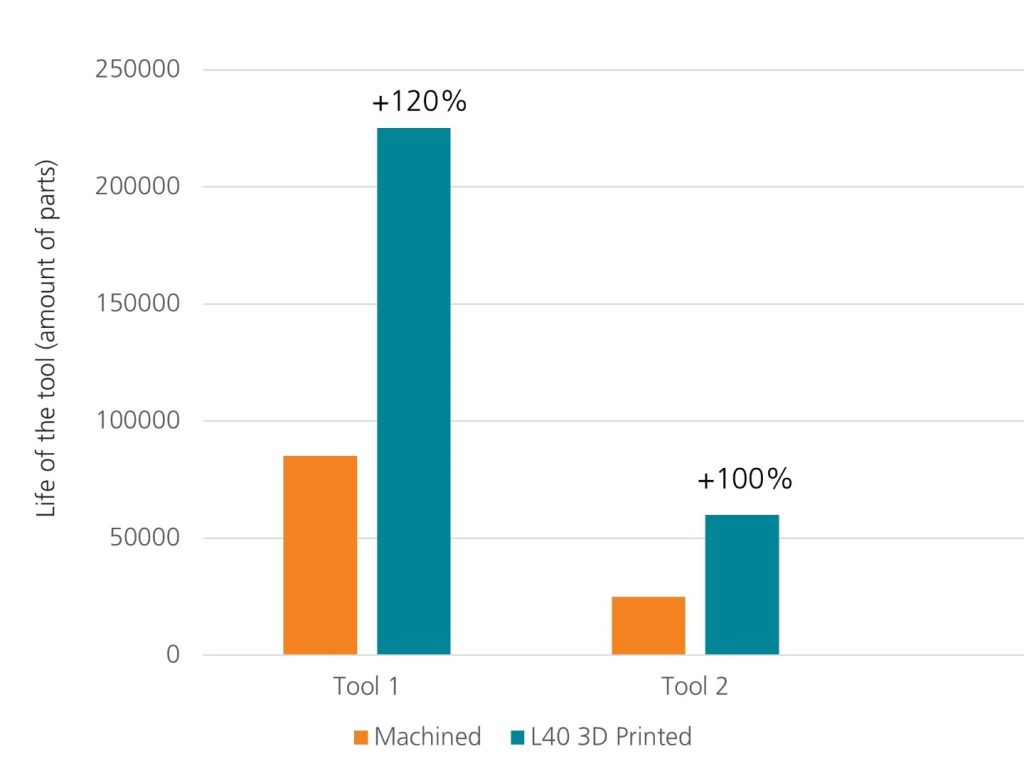

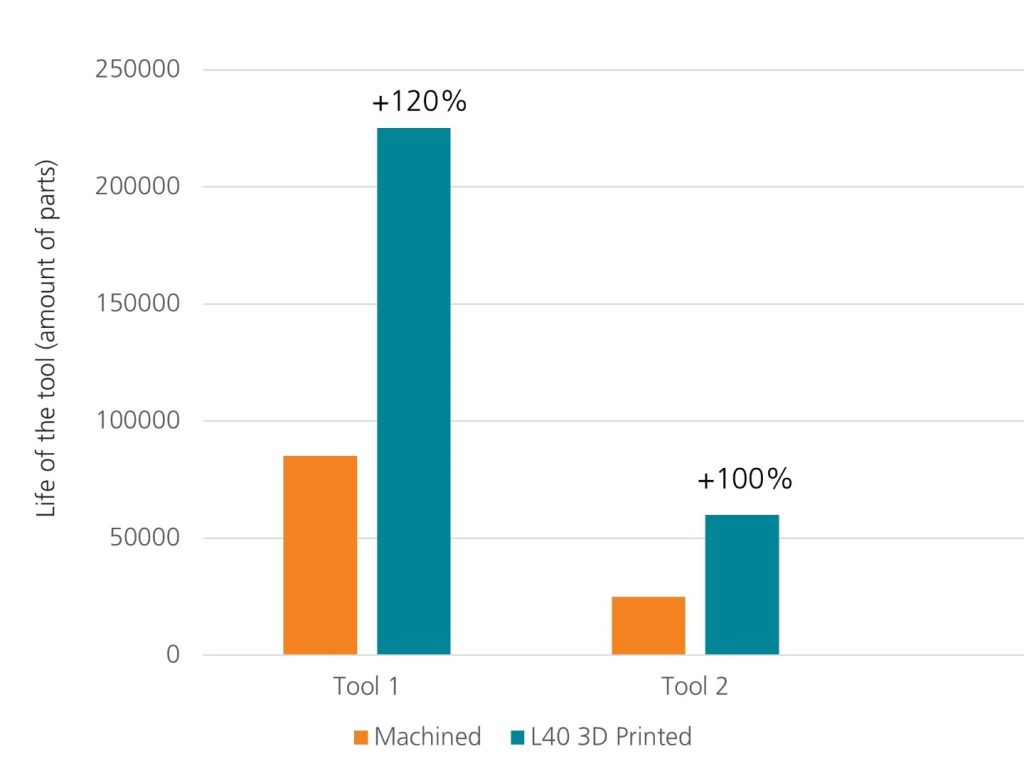

Os fabricantes automotivos estão sob pressão para consolidar peças em componentes de alumínio menores, mas maiores, à medida que a eletrificação e a concorrência de custos remodelam as plataformas de veículos. Essa mudança atribui maiores demandas nos moldes de fundição, que devem resistir a tensões térmicas e mecânicas extremas enquanto se adaptam rapidamente para projetar mudanças. Aços de usinagem e ferramentas tradicionais, como H11, H13 ou M300, lutam para fornecer esses requisitos em escala, liderando Fraunhofer ILT e MacLean-Fogg para se concentrar em novos conceitos e materiais de máquinas. A Toyota, já usando moldes menores de fabricação aditiva em produção em série, relatou uma vida útil significativamente mais longa em comparação com as inserções convencionais, com o serviço vive até quatro vezes maior.

Niklas Prätzsch, líder de grupo da tecnologia de processos LPBF da Fraunhofer ILT, explicou: “Para superar essas limitações, precisamos de uma nova geração de máquinas e materiais especificamente adaptados aos requisitos das ferramentas HPDC de grande formato.

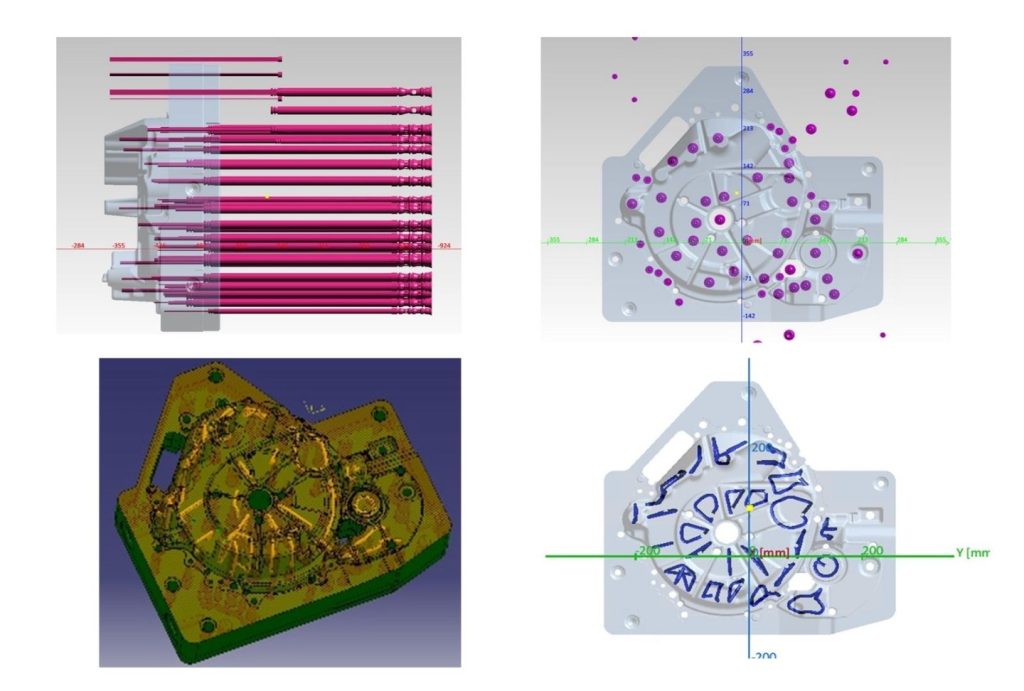

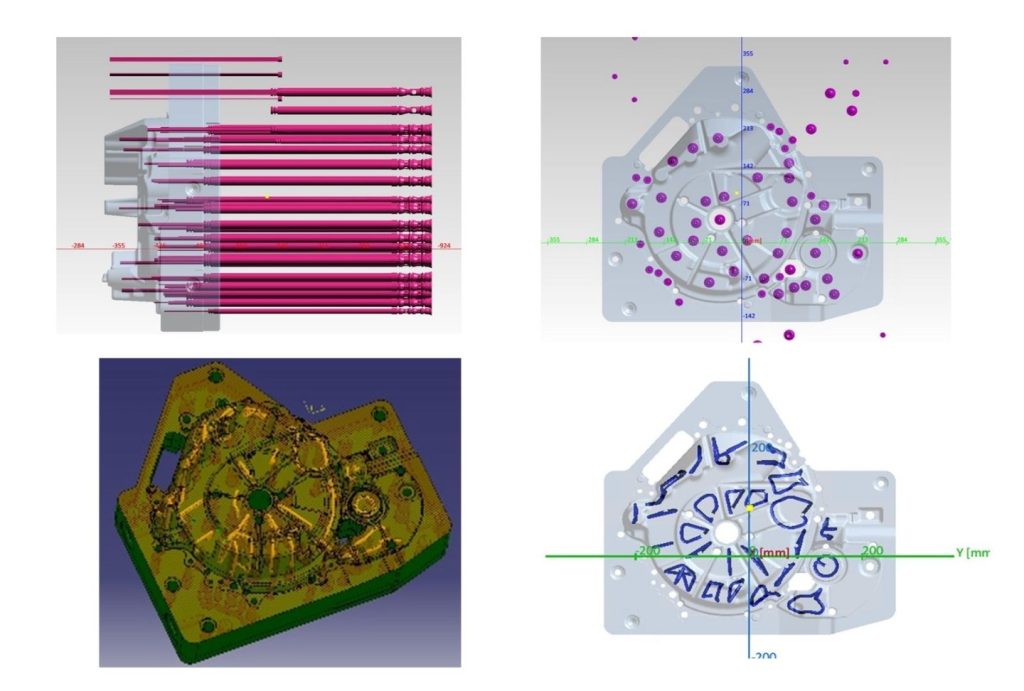

A Fraunhofer ILT projetou uma máquina PBF-LB/M baseada em pórtico com uma câmara de construção medindo 1.000 × 800 × 350 mm³. Diferentemente dos sistemas de leito fixo, a máquina emprega uma cabeça de processamento móvel com orientação native de gás de blindagem, mantendo parâmetros como velocidade de fluxo de gás e constante de ângulo de deflexão a laser como a área de construção escala. Essa abordagem permitiu a construção de inserções superiores a 20.000 cm³, incluindo o embutido Toyota com uma caixa delimitadora de 515 × 485 × 206 mm³. Um substrato aquecido que atinge 200 ° C reduziu os gradientes de temperatura durante a construção, diminuindo o risco de estresse residual e rachaduras que geralmente ocorrem em grandes geometrias.

O desenvolvimento materials foi igualmente crítico. O MacLean-Fogg criou o L-40, um aço personalizado para o processamento aditivo de ferramentas de fundição de dado de alta pressão. Comparado às ligas estabelecidas, o L-40 mostrou uma tendência marcadamente menor de rachadura durante a impressão e o tratamento térmico. No estado construído, a liga alcançou dureza de 48 HRC, resistência à tração de 1.420 MPa e força de impacto marcada acima de 60 J. Testes confirmaram a estabilidade em geometrias complexas, incluindo canais de resfriamento redondos e salientes, onde os aços convencionais geralmente falham.

Para a caixa da caixa de câmbio da Toyota, a equipe do projeto adotou um método de produção híbrido. Uma pré -forma com canais de resfriamento vertical foi fabricada pela primeira vez convencionalmente, após o que os canais conformais foram construídos de forma aditiva no topo. Isso exigiu uma calibração precisa da máquina para garantir o alinhamento preciso e a ligação confiável entre as duas seções. Após a conclusão, a inserção foi recozida por estresse e suas superfícies funcionais foram fresadas convencionalmente. A alta precisão dimensional no corpo da base aditiva significava que apenas acabamento mínimo period necessário sem mais informações materiais.

Harald Lemke, diretor de gerenciamento de produtos da Soluções de componentes MacLean-Fogg.

A rede de resfriamento conforme dentro da inserção foi projetada para temperamento zonas estressadas termicamente do molde. Ao diminuir os picos de temperatura native, o sistema reduz o desgaste termomecânico e estende a vida útil do serviço. Estudos anteriores mostraram moldes aditivos com duração de até quatro vezes mais que as inserções convencionais de H13, e o projeto atual escalou essas vantagens para aplicações maiores. Para os fabricantes, isso significa menos substituições de ferramentas, custos mais baixos e tempos de resposta mais rápidos a novos requisitos de design.

Além da fundição de matriz automotiva, a cadeia de processos é aplicável a outras áreas que exigem ferramentas duráveis com resfriamento complexo. As extensões em potencial incluem processamento de plásticos e formação composta, onde tamanhos de lote limitados e cargas térmicas altas também acionam a necessidade de moldes mais resilientes. Com as plataformas de fundição e veículos eletrificados da GIGA, aumentando ainda mais as demandas de ferramentas, os sistemas aditivos escaláveis oferecem um caminho para ferramentas de produção mais rápidas, adaptáveis e duradouras.

Espaços limitados permanecem para AMA: Energia 2025. Registre -se agora para participar da conversa sobre o futuro da energia e da fabricação aditiva.

Pronto para descobrir quem ganhou o 2024 Prêmios da indústria de impressão 3D?

Assine o Boletim da indústria de impressão 3D e siga -nos LinkedIn Para se manter atualizado com as últimas notícias e insights.

A foto em destaque mostra que a ferramenta de fundido de alumínio fabricada adicional é parte da ferramenta para o alojamento de transmissão do veículo híbrido Toyota Yaris. Foto through Toyota Europe.