Nossos clientes comprovam a cada dia que peças produzidas com fabricação aditiva pode atender a padrões de produção rigorosos nos setores aeroespacial, médico, robótico e de bens de consumo.

Os resultados mensuráveis que observam, incluindo ciclos mais rápidos, custos mais baixos, riscos reduzidos e qualidade verificada, são os verdadeiros impulsionadores, e não a tecnologia em si. E esses não são benefícios especulativos, mas resultados documentados extraídos de milhares de execuções de fabricação, iterações de projeto e componentes testados em campo.

Aqui compartilharemos alguns estudos de caso anônimos que exploram como nossa plataforma de fabricação digital traduz a liberdade de design em resultados de nível de produção.

Aeroespacial: do protótipo ao voo em semanas

Um fabricante aeroespacial que desenvolvia aeronaves elétricas precisava projetar estruturas leves que pudessem suportar cargas aerodinâmicas e, ao mesmo tempo, permanecer utilizáveis em condições externas adversas. As ferramentas tradicionais significariam um investimento de seis dígitos e meses de atraso.

Ao mudar para a produção de manufatura aditiva para componentes estruturais e não críticos, a equipe de engenharia reduziu o tempo do projeto até o voo em mais de 40%. Cada aeronave agora integra entre 60 e 80 componentes fabricados aditivamente, incluindo carcaças, suportes, painéis de interface e montagens de sensores, todos produzidos com nylon sinterizado a laser e MJF PA12.

Ao longo de centenas de horas de voo, nenhuma dessas peças impressas apresentou degradação dentro das cargas de projeto. O engenheiro-chefe da empresa disse claramente: a impressão 3D tornou-se “tão rotineira quanto a usinagem, mas mais rápida, mais leve e mais fácil de validar”.

Para projetos aeroespaciais onde a certificação e a confiabilidade governam todas as decisões, essa mudança marca uma transformação genuína: engenharia iterativa sem concessões.

Saúde: ampliando a inovação, protegendo ativos

pedido de um hospital.

Em ambientes hospitalares, a confiabilidade é crítica para a vida. Um fornecedor de equipamentos médicos enfrentou falhas recorrentes em sistemas de gerenciamento de cabos que causaram tempo de inatividade, problemas de segurança e perda de custos. Eles trabalharam com a Shapeways para projetar um dispositivo de retenção impresso em 3D simples, mas robusto – pequeno o suficiente para ser ignorado, mas poderoso o suficiente para evitar perdas anuais de seis dígitos.

Em poucos meses, o fornecedor implantou mais de mil unidades, cada uma fabricada digitalmente sob demanda a partir de materiais biocompatíveis validados. O resultado: uma projeção de US$ 1 milhão em ativos de equipamentos protegidos e atrasos de substituição quase nulos.

Noutras áreas da área médica, uma equipa de design que cria sistemas de formação em cirurgia robótica utilizou a produção aditiva para reinventar a forma como os cirurgiões aprendem procedimentos delicados. O desafio deles period simular movimentos complexos e hábeis sem depender de cadáveres caros ou modelos sintéticos.

Usando sinterização seletiva a laser (SLS), a equipe criou centenas de peças modulares, codificadas por cores e aninhadas para construções eficientes, e testadas por meio de iteração rápida. O resultado foi uma plataforma de treinamento totalmente modular que poderia ser reconfigurada para vários níveis de habilidade e enviada globalmente sem ferramentas. Os designers estimam que a capacidade de prototipagem rápida do Shapeways reduziu o tempo de desenvolvimento em mais da metade – e abriu novas possibilidades para a educação médica baseada em dados.

{Hardware} e Robótica: Fabricação na velocidade da inovação

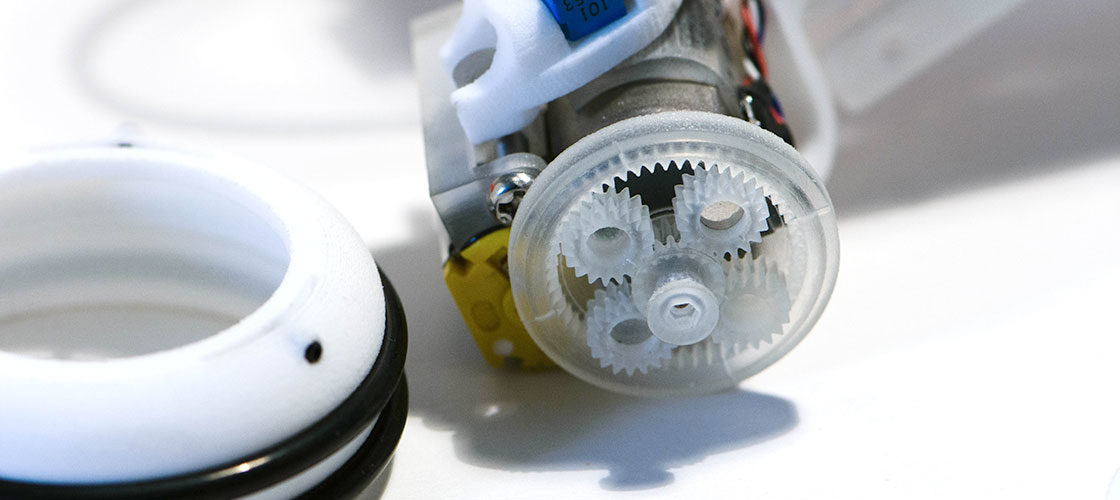

No desenvolvimento de {hardware} de alta tecnologia, o tempo é inimigo da inovação. Uma startup de robótica especializada em sistemas de microfabricação precisava revisar um mecanismo de coleta e colocação de precisão que não funcionava de maneira confiável. As primeiras tentativas de produção interna de manufatura aditiva careciam de precisão e resistência mecânica; a moldagem por injeção tinha um custo proibitivo.

A Shapeways produziu o componente redesenhado em PA12, proporcionando rigidez superior e tolerâncias consistentes. A peça lidou com o dobro da carga útil da versão authentic, e a equipe passou do protótipo para a produção em dias, em vez de semanas.

Essa única melhoria se espalhou pelo ciclo de desenvolvimento da empresa, permitindo iteração mais rápida e produtos finais de maior qualidade. O mesmo parceiro passou a adquirir quase todos os componentes de produção através da rede de produção qualificada da Shapeways, citando a repetibilidade, a precisão dimensional e a velocidade de entrega como fatores decisivos.

Consumidor e Design: Dimensionando a fabricação sob medida

Designers e marcas de consumo são igualmente exigentes em estética, precisão e consistência. Um estúdio de produtos de luxo usa a impressão de metallic e polímero da Shapeways para criar peças de joalheria geradas por algoritmos que são únicas, mas fabricadas com repetibilidade submilimétrica.

Outro designer que opera uma loja on-line aumenta as vendas globais por meio do atendimento automatizado da Shapeways: cada pedido é impresso, finalizado e enviado sob sua marca, sem estoque físico ou custo de ferramentas. Em ambos os casos, a capacidade de passar facilmente da criação única para a produção contínua está a redefinir a economia da produção personalizada.

Seu denominador comum não é a expressão artística, mas a confiabilidade de fabricação utilizando os mesmos sistemas de qualidade, processos de inspeção e rastreabilidade que impulsionam os clientes industriais da Shapeways.

Em todos os setores: as métricas da manufatura moderna

Embora todos esses casos sejam diferentes, os resultados compartilham um padrão comum:

- Ciclos de desenvolvimento 20–50% mais rápidos por meio de iteração rápida e validação digital

- Investimento zero em ferramentas e estoque físico quase zero, graças à produção sob demanda

- Qualidade repetível e precisão dimensional em lotes e materiais

- Fluxos de trabalho escaláveis que vão do protótipo à produção em série sem alteração do processo

Estas são as métricas que definem a fabricação de {hardware} de próxima geração: não estados futuros hipotéticos, mas desempenho mensurável e repetível alcançado todos os dias pelos clientes da Shapeways.

Transformando prova em parceria

A mudança da impressão 3D como novidade para a produção de manufatura aditiva como infraestrutura está em andamento há muitos anos. Os fabricantes não deveriam mais perguntar se é possível imprimir peças de uso ultimate; eles deveriam buscar o caminho mais rápido para integrá-los à produção.

Por trás de cada protótipo ou peça está uma parceria baseada na garantia de qualidade, conhecimento de materiais e disciplina de fabricação. É isso que permite que empresas, desde startups até OEMs globais, inovem com mais rapidez, sem sacrificar a confiabilidade.